近年来,随着科技的不断进步和环保意识的提高,锂离子电池作为一种高效、环保的能源存储解决方案,已经广泛应用于各个领域,包括电子产品、电动汽车、储能系统等。

在电子产品方面,锂离子电池已经成为了主流的电源解决方案,从手机、笔记本电脑到电动工具,几乎无处不在。

多重因素驱动下,新能源锂离子电池在产品与工艺、技术与材料以及产业生态的创新竞争异常活跃。其中,为缓解消费电子产品电量焦虑等问题,多家厂商布局 “快充赛道”,快充技术、单次充电续航时间已然成锂离子电池厂商竞争的焦点。

宝辰鑫激光划线解决方案,通过稳定一致的激光光源,在极片上形成深度一致、宽度间隙一致、首尾一致的划线,有效增大锂电池负电极的面积,进而提高电池的充放电效率,助力充电速度倍数提升!

让电池性能跑出“加速度”

“充电5分钟,通话N小时”,快速充电成为电子产品抢赢市场的核心竞争力之一。

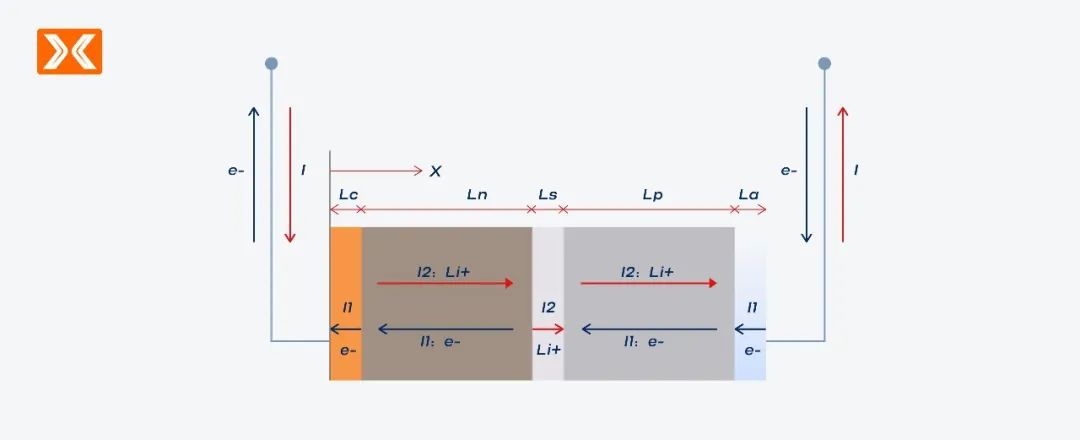

电池极片是锂离子电池中的关键组件之一。它包括正极和负极两个部分。正极由含锂化合物(如锰酸锂、钴酸锂或三元材料)组成,而负极则由碳材料(如石墨)构成。它的作用是提供一个电子的通道,使电子能够在电池的放电和充电过程中流动。当电池放电时,锂离子从正极流向负极,导致正极材料中的锂离子的电位降低,同时释放出电子。而在充电过程中,锂离子则从负极回流至正极,导致正极材料中的锂离子电位升高。

△锂电池极片充放电原理

极片的微结构设计作为提高电池性能的关键,电池厂家纷纷加大在极片微结构的创新技术上的研发投入。以某龙头电池厂商的一项前沿技术为例,通过极片层级精细设计,构造“离子和电子高速通道”,减小锂离子扩散阻力,减缓容量衰减,从而提高电池的寿命和超快充能力。

极片划线同样是基于极片的一项微结构创新工艺。通过稳定一致的激光光源,在负极极片上形成深度一致、宽度间隙一致、首尾一致的划线,有效增大锂电池负电极的面积,进而提高电池的充放电效率,让电池性能跑出“加速度”。

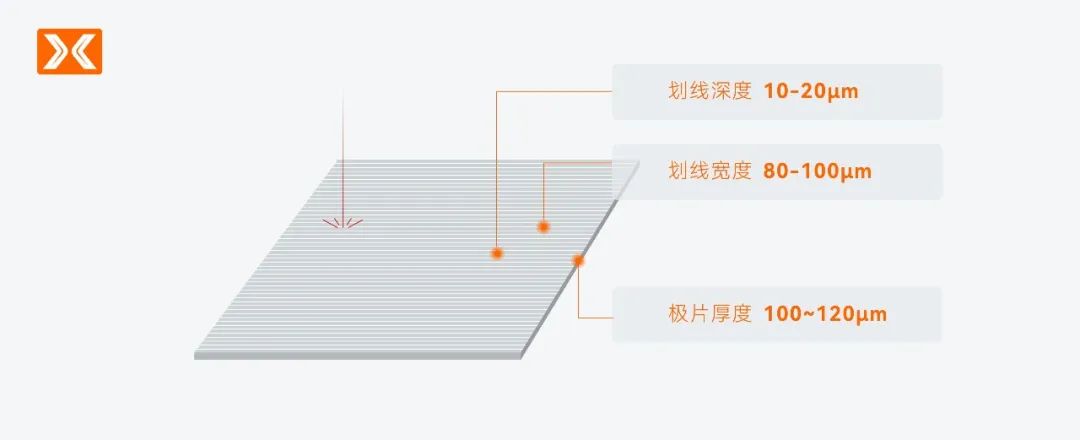

△划线项目工艺要求:极片厚度100~120μm;划线深度:10-20μm;划线宽度:80-100μm

一场微米级的多激光一致性挑战

极片的厚度通常在几十到几百微米不等,拿在手上就好像一张软化过的钞票,要在这样的材料上进行激光加工,对激光性能要求极高。

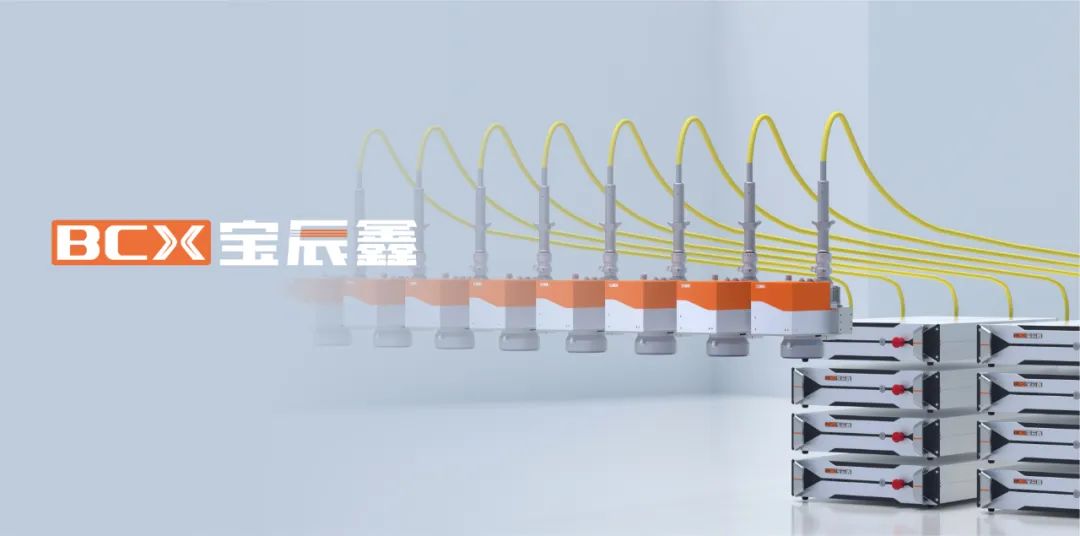

根据极片幅面的不同,配备的光路数量不同;极片幅面越大,所需的光路数量越多。面对客户的大幅面极片加工需求,宝辰鑫配置了16光路的解决方案,主要包含16激光器+16振镜。这就要求16台激光器+16台振镜、准直、场镜等犹如大型交响协奏曲一样严丝合缝、充满秩序地完美配合。这对激光器的一致性及稳定性提出了非常高的要求。

只有光路之间互不影响,激光光源稳定一致,才能保证划线效果的稳定一致。

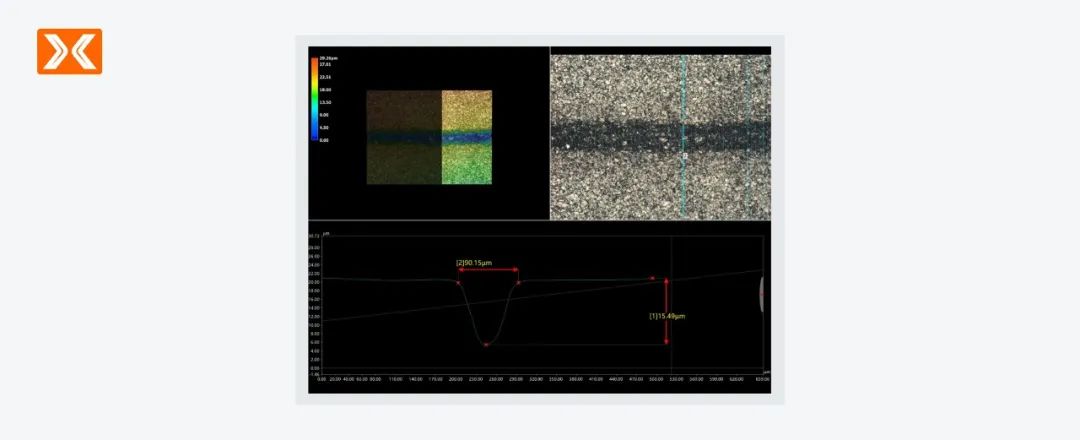

△深度一致,宽度一致

△首尾一致

项目越难,宝辰鑫越是迎难而上。

宝辰鑫接到项目需求后,马上集结激光解决方案团队、行业激光光源研发团队等成立专项的项目攻坚队伍,针对该项目进行专项分析,从工艺、光源、技术、整体系统架构等进行多模块整合分析、调研,并通过行业工艺实验室进行初步验证,提出以2000P为核心光源的激光划线解决方案。

该方案涵盖激光器、配套外光路器件及激光控制系统等,经过优化的激光+外部光学组合,保证更好的光学匹配,降低能量损耗,提高效率。

△方案架构图

其核心光源激光器,是基于行业需求定制的2000W连续光纤激光器BFSC 2000P,为宝辰鑫高性能版本连续水冷型激光器,电光转换效率35%以上,功率线性度优,各功率段输出误差不超过1%,并可定制光学输出模式如缓升缓降、波形编辑等,同时具备主动功率补偿功能,输出精确度±1%以内。

△行业专用激光器BFSC 2000P

在外光路配置和系统方面,宝辰鑫项目团队通过对市场进行大量调研和实验室验证,选配了专用的两轴激光扫描振镜、准直场镜,定制研发了准直系统、场镜系统和控制系统,以一套完整的激光光源系统来服务客户。同时激光器可选3000P等丰富型号,根据不同用户的需求输出不同配置,可选范围丰富,能够适配更多划线工艺要求,提供多样化选择。

目前,该套方案已在国内某头部电池厂商批量上线。

协同创新,宝辰鑫助力客户实现工艺落地

产业创新需要上下游各环节的共同努力。宝辰鑫凭借在激光光源的深厚理解和在细分行业的应用经验积累,始终关注工艺革新和激光在新工艺场景的应用,并与客户在创新研发上同频共振,致力于推动整个产业的发展。

在为客户提供解决方案和落地应用的过程中,面对客户应用场景的需求和实现困境,宝辰鑫与客户进行了反复深入的沟通探讨,并通过对客户需求、工艺、材料等进行了深入研究和分析,以及对解决方案的反复测试打磨和应用调试,最终才实现了完美的落地。

在划线一致性问题上,为达到客户的要求,宝辰鑫基于创鑫激光在激光器的研发生产经验,通过改进光路,优化关键参数等,最终达到划线(深度/宽度)公差小于微米级的严苛工艺要求。

在划线首尾对齐问题的解决上,如果在拼接的过程中,位置控制不好,也会影响电池整体性能。宝辰鑫通过一系列参数的优化,方案可以控制划线首尾长度对齐控制在0.1mm,满足客户划线后分切的要求。

值得一提的是,在划线的过程中,送料速度和划线速度,也必须要保持一致。宝辰鑫通过定制的控制系统,可对划线速度进行程序化控制,并和自动化生产线相结合,实现了快速、精确的批量加工。

宝辰鑫划线项目中负责对接客户的销售经理介绍,“在项目初期,我们每天都保持十分紧张的状态。在客户还没有正式下订单之前,我们就已经深度介入项目运作中。”

“那段时间,我们每天都在项目群里汇报进展。这也非常敬佩客户对于项目精益管理的精神,对待每个环节都十分严谨甚至可以说是苛刻。也正是这样的管理模式,推动了每个供应商积极拉动各自环节高效运作,最后才能得到这样好的结果。”

从设备交付到客户现场,整个验证过程持续了整整三个月时间。

“在刚交付调试阶段,现场还是有些适配的问题。我们立即安排工艺工程师,到客户现场进行排查处理,一驻就是半个月。”

在划线工艺的探索上,宝辰鑫正是以这种精益求精的精神,全方位服务客户的态度,协同客户不断创新,从而实现工艺的高标准落地。

也正是以这样的精神在行业里不断摸爬滚打,让宝辰鑫在新能源锂电领域、增材制造3D打印领域得以引领行业,成为激光行业解决方案的专家。

宝辰鑫将始终坚持激光技术的创新和行业激光应用的钻研,并协同客户在工艺上不断探索,以为客户提供领先的解决方案,从而助力客户降本增效,进而在市场竞争中抢占先机。

评论