据储能界了解到,玩笑言之,储能温控领域,初代是风冷,二代也是时下之主为冷板式液冷,浸没式液冷还在努力成为三代的路上,直冷突然横空出世,并高调入局,共竞三代接班人之位。

中国储能产业,已进入高速发展阶段,而持续的技术创新与多元技术路线同频,正是处于这一时期的重要表现之一。

特别是随着储能电芯向大容量演进,系统集成朝更大规模、更高能量密度趋势发展,应用场景又愈发复杂多元,这都对储能系统的寿命、安全、成本等要素提出了更高的要求。从系统集成,到包括电芯、3S、温控消防等在内的核心部件,技术迭代正在持续上演。

作为储能系统中的关键一环,温控系统对储能的安全、效率、寿命等起着至关重要的作用,尤其是随着长时储能、高倍率储能等应用需求的增加,更整体拔高了对于温控部件的性能指标。

从第一代风冷,到当下的主流路线冷板式液冷,再到正被广泛关注的浸没式液冷,围绕电池易受热影响和温度分布不均匀等问题的持续优化,近年来温控技术端可谓多管齐下。

月初,又有一则大消息传来,中车株洲所联合英维克、海信网络能源、同飞股份、美的等14家产业链企业发布了一款面向未来的6.9MWh系统,其中温控环节首次采用了12kW储能直冷机组。此消息一出,即引发行业侧目。

原本应用于新能源汽车领域的直冷技术就此声势浩大的进入储能,高调支持的声音有之,提出异议的声音亦有之。

直冷剑指储能温控3.0?

过去两年来,全球可再生能源装机量迅猛增长,据国际能源署发布的《2023年可再生能源》年度市场报告显示,2023年,全球可再生能源新增装机容量较2022年增长50%,装机容量增长速度已超过去30年。在此背景下,储能产业发展迎来了愈加广阔的市场天地。

与此同时,中国储能企业身陷内卷漩涡,要破局突围,技术是最核心的竞争力,而高安全、低成本、高效率,则是储能技术升级最重要的门槛。

特别是在电芯大型化、储能系统集成功率密度不断提升的趋势下,电池的工作效率,以及热失控的风险,更成为行业重点攻关的方向。而这其中,温控系统发挥着重要作用。

细看储能温控技术的进阶之路,初代的风冷系统简单、制造成本低、便于安装;二代冷板式液冷开始采用液体作为换热媒介,载热量大、换热效率高;而今尚处于发展初期的浸没式液冷,具备有效防止热失控,极致均温性等优势,但困于成本较高的难题,尚未尘埃落定。

处在行业快速发展,技术疾速迭代的当口,直冷突然高调下场。据悉,上述12kW储能直冷机组,采用了冷媒直冷技术,降低了换热损失,令系统能效更高,且降低了成本;同时,采用无需水路循环设计,漏液风险为“零”,且机组体积更小,噪音更低,能够在有限空间内提供更大的制冷量,契合储能系统能量密度渐趋增大、可利用空间愈发减小的发展趋向。

有供应链企业表示,直冷温控技术将为储能行业的发展提供更多的选择与方向,并有望成为未来储能热管理领域的主要发展趋势。

海信网络能源温控事业部总经理刘文琼更公开提出,温控技术的迭代路径是从风冷1.0到液冷2.0再到直冷3.0,储能温控直冷时代已开启。

对于这样的观点,也有一些行业人士提出了异议,在储能界的走访中,有企业直言,因为电芯发热量并不够聚集,单位面积的发热量不是很大,还不需要直冷这样的高强传热的制冷技术来解决。

最大优势是高换热效率

直冷到底是什么?根据公开资料的解释,直冷就是采用无需水路循环的极简冷却设计,使制冷剂通过氟冷板直接冷却电芯,通过热交换将产生的热量迅速带走。

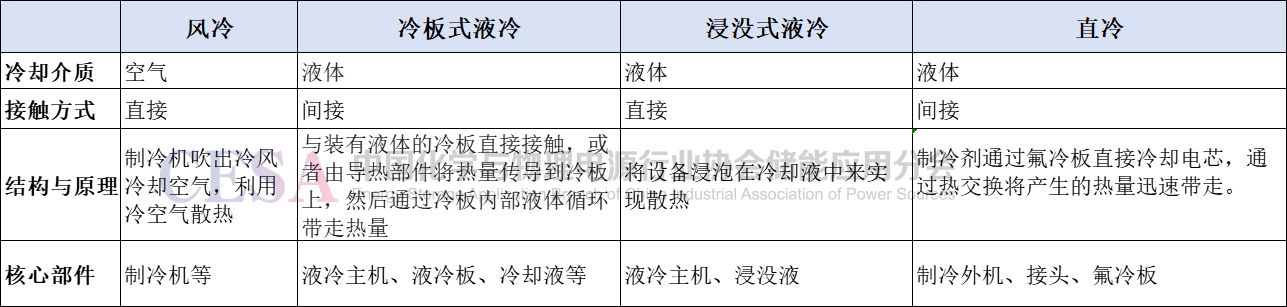

这里将直冷与其他几种温控技术进行一下简单对比。

目前较为常见的温控技术主要以风冷和冷板式液冷为主,浸没式液冷仍处于发展初期。上表所示四种温控技术,除风冷是以空气为冷却介质外,冷板式液冷、浸没式液冷以及直冷均采用的是液体。

在这三种液冷技术中,只有浸没式采用的是将电芯直接泡在浸没液里,中间没有导热环节的直接接触方式。而冷板式液冷和直冷采用的都是间接接触。

从结构形式上来看,直冷和冷板式液冷比较接近,有行业人士介绍,传统冷板式液冷技术,是通过将冷水进到液冷板,实现给电池底部散热,而直冷则是将冷板式液冷中的水,换成了制冷剂,再通过氟冷板冷却电芯。

不过虽然形式相似,但这两种技术的换热原理却不尽相同。

EK储能温控总经理樊小虎在接受储能界记者采访时表示,传统的冷板式液冷,是利用较低温度的水或乙二醇水溶液,为较高温度的电芯进行降温,实现温差换热,两者之间通过液冷板导热。

而在直冷中,一方面利用了温差换热,因为制冷剂温度较低,同时制冷剂本身具有远大于水的比热容,能够实现更高的换热效率;另一方面,直冷还利用了蒸发吸热的原理,通过制冷剂从液态转变为气态,来吸收周围的热量。

对此,也有行业人士解释为,“将电池冷却系统与空调系统的高度耦合,相当于将空调系统中的蒸发器直接放入电池包中。”

由此可见,直冷以这样的双重换热方式所能带走的热量,远超单纯靠温差换热的冷板式液冷。

樊小虎也表示,在不同的运行原理之下,直冷相较于传统液冷,最大的优势就在于换热效率的提升。

优秀的换热能力和整机效率,确实令直冷在储能领域看起来颇具市场空间。

除中车株洲所联合14家供应链企业重磅打造直冷储能系统外,清安储能技术(重庆)有限公司此前也发布了直冷储能产品。

今年1月,其全球首发了新一代直冷储能解决方案——Luminary ultra系列储能系统;9月13日,其又举办了Luminary Ultra系列规模化商用启动仪式,以此标志该系统成功将直冷技术应用于储能的实际场景。

直冷仍处于技术储备阶段

事实上,将直冷温控技术应用于储能领域的想法,很早就有被提出过,只是相关产品及应用较为少见,甚至在新型研究的应用中都很少见。究其原因,在于直冷技术仍存在多个方面的问题尚未突破。

在直冷温控产品的宣传中,安全往往被放在非常突出的位置上,据悉,一旦发生泄露,制冷剂将自动蒸发为气体,使漏液零风险,可有效避免常规冷却介质泄露后导致的电气短路及热失控情况发生。

然而在储能界的采访中,有温控企业负责人直言,对于整个储能系统而言,是否漏液对于安全的影响其实并不大,而且直冷虽然不漏液,但却可能漏氟,这同样存在泄露的风险。

另外值得关注的是,直冷系统要面临更大的压力强度。一方面,氟的压力相对于水要大得多,水压不过几公斤,但是氟压比之要高出几十公斤;另一方面,制冷剂蒸发的压力一般会达到3-4个大气压,而液冷板的工作压力一般在1.3个大气压以内。

因此直冷对冷板、接头、管路的承压强度要求会大幅度提升,比如目前常规的尼龙管就根本无法承受这样的压力。而直冷板的耐压等级至少要达到蒸发压力的4倍。

此外,直冷对于冷板的密封性要求也会比传统液冷高很多。

这种种,将让供应链企业面临很大的技术迭代难度,同时零部件成本也会相应提升。

在系统控制上,直冷也更为复杂,因为要顾及不同PACK之间的流量分配,蒸发温度的控制,以及冷板流道的设计等等。

以直冷板中冷媒的流向设计为例,由于电池包不光要保证电芯工作在合理温度下,同时还要控制不同的模组之间的温差,一般要求电芯温差不超过5℃,因此保证电池冷板本身的温度均匀尤为重要,是以,通过优化直冷板中冷媒的流向,提升储能电池温度均匀性正是直冷系统需要突破的难点。

由此可见,直冷技术要真正应用于储能领域仍然问题重重,要实现规模化应用还需要不短的时日。

直冷在未来储能中究竟会扮演什么样的角色,我们暂且不论,“但就目前来看,直冷仍然处在技术储备的阶段。”有行业人士如此对储能界记者说道。

评论