据储能界了解到,本文亮点:基于实尺度试验,对储能用280Ah磷酸铁锂电池单体的产热、产气特征以及1P48S真实储能电池模组的热失控扩散行为进行了研究,并基于产气结果分析了电池模组燃爆风险

随着“碳达峰”“碳中和”目标的不断推进,依托储能技术来支撑新型电力系统的构建已成为能源结构优化转型的重要任务。基于此,以锂离子电池储能为代表的新型储能产业近年来得到了飞速发展,根据中关村储能产业技术联盟的不完全统计,2023年我国新型储能新增投运规模21.5 GW/46.6 GWh,是2022年新增投运规模水平的3倍。然而,锂离子电池储能产业高速发展的同时,因电池热失控而引发的安全问题亦日趋严峻。继2021年北京大红门储能项目发生火灾爆炸事故后,全球锂离子电池储能电站又先后发生了十余起重大安全事故,安全已成为制约产业进一步发展的瓶颈。

目前,我国锂离子电池储能电站主要采用280 Ah磷酸铁锂(LFP)电池,LFP电池热失控后一般不产生火焰,但会释放出大量因内部反应而生成的可燃混合气体,且随着热失控在电池模组内的蔓延,大量可燃气体排放入储能舱等受限空间内,存在一定的燃爆风险。近年来,国内外研究人员对LFP电池的热失控特征与热失控传播行为进行了一定程度的研究。李磊等研究了过充触发的LFP电池和NCM电池的热失控行为差异。梅文昕等通过数值模拟方法,研究了LFP电池在6种不同高温加热条件下的热失控特征和温度分布。Huang等试验研究了不同加热部位对LFP电池热失控温度、排气速度以及内部热失控传播过程的影响。在与燃爆相关的电池热失控产气特征方面,Yang等和程志翔等分别对8类圆柱形LFP电池和大容量LFP电池进行了热失控试验,分析了主要气体成分,发现H2和CO2的占比均超过30%。Jia等通过对86 Ah储能用LFP电池的热失控试验,对比分析了过充和过热触发条件下电池热失控-产气行为,发现两种触发条件下热失控产气的主要成分为CO2、C2H4、H2、CO和CH4,总产气体积分别为101.28 L和62.1 L。

对电池成组后热失控的扩散问题亦是研究人员关注的重点。张青松等研究了不同SOC及不同排列间隔的锂离子电池组热失控传播特性。王庭华等在模组箱内进行了3块86 Ah LFP电池的热失控传播实验,发现箱体空间内有限的氧气供给会对热失控传播起到减速作用。Zhou等通过对50 Ah LFP电池组成的模组进行热失控传播实验,重点研究了垂直方向上的热失控传播特性。Song等通过实验分析了不同SOC下280 Ah LFP电池在热失控传播过程中的温度、传播时间和速度等关键特性参数,揭示了大尺度LFP模组热失控传播过程中的能量流分布。此外,研究人员还采用数值模拟的方法,研究了电池模组热失控传播过程中的产气行为和模组内的气体扩散特征。不难发现,现有对LFP电池热失控特征、传播行为与燃爆方面的研究主要是基于中小尺度实验,对目前实际储能应用场景使用的大容量LFP电池单体热失控特征参数,特别是燃爆相关参数,以及真实电池模组热失控传播特征的研究还有待进一步完善,对真实模组热失控扩散后燃爆风险的认识与评估有待进一步加强。

本文以储能用280 Ah磷酸铁锂电池及其组成的1P48S真实储能电池模组为研究对象,通过从单体到模组的连贯性实验,对电池单体的产热、产气特征以及真实模组内的热失控蔓延行为进行定量分析,在此基础上,结合储能不同应用场景,来评估不同尺寸受限空间内模组级热失控导致的燃爆风险,相关结果可为电池模组热阻隔设计和储能系统防爆设计提供参考。

1 实验装置与方案

1.1 实验对象

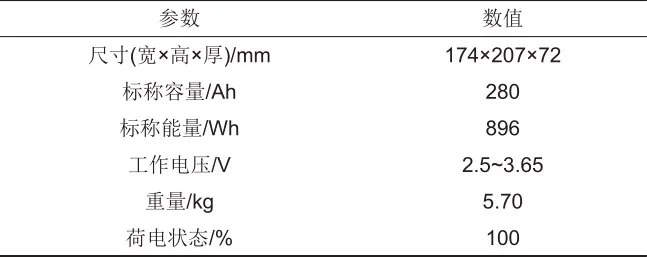

以规模化储能使用的280Ah磷酸铁锂电池为单体研究对象,电池的相关参数如表1所示。实验使用的真实模组是由48块280 Ah电池单体串联而成的液冷模组,模组箱体尺寸(长宽高)为1068 mm786 mm251 mm,整个模组重量约为329 kg,模组实物如图1所示。

表1 实验用电池基本参数

图1 模组实物图

1.2 实验装置与实验方案

(1)单体电池热失控试验

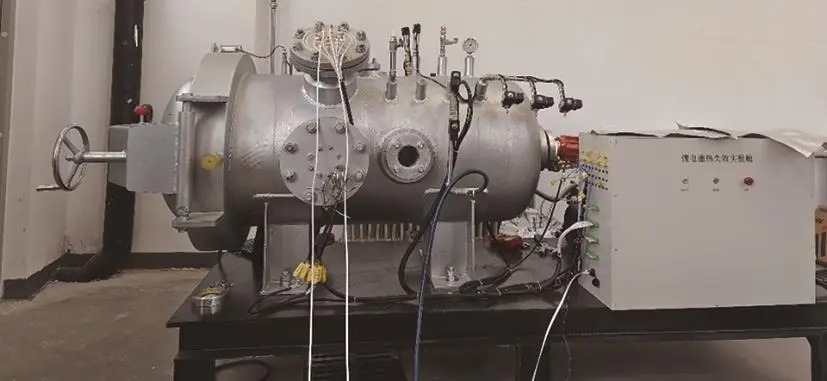

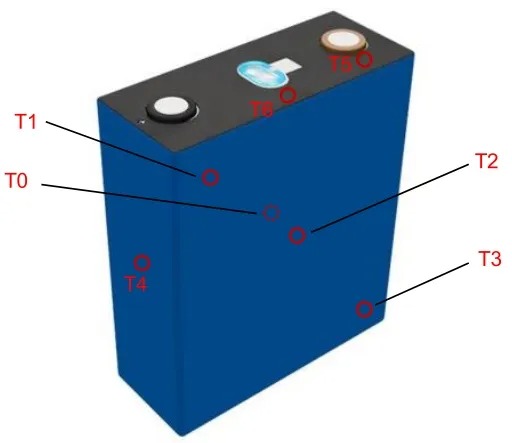

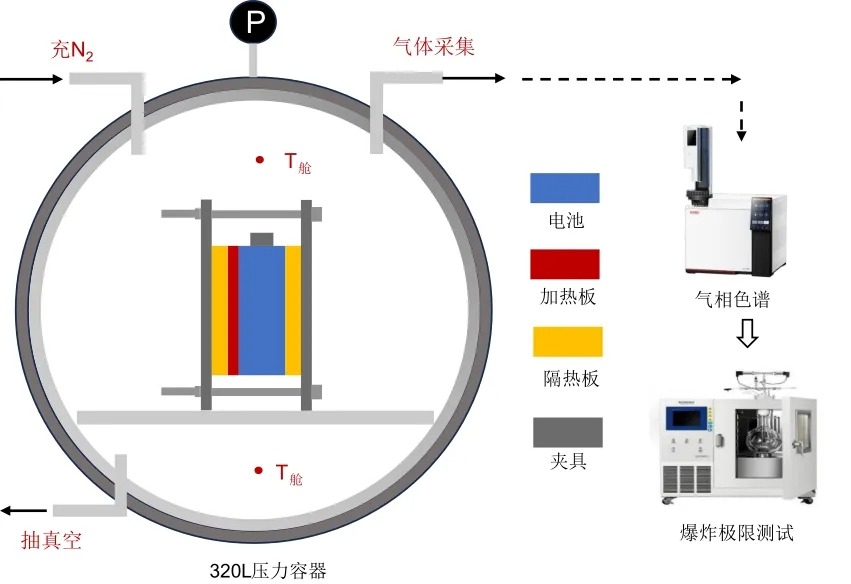

对于单体电池,利用密闭压力容器进行热失控实验以收集热失控产生的混合气体,进而利用气相色谱仪和爆炸极限测试仪来测量混合气体的组分和爆炸极限。压力容器内部空间为320 L,配套有抽真空系统、充氮系统、加热系统和3路气体采样系统,同时集成了压力传感器和多路热电偶等数据采集系统,实物如图2所示。实验时,根据GB/T 36276—2018《电力储能用锂离子电池》的有关要求,选择功率为800 W加热板设置在电池一侧,并在两侧放置云母隔热板以减少散热,将电池、加热板和隔热板用夹具进行固定后放置于压力容器内支架上。在电池表面布置7个热电偶测温点(T0—T6),分别位于电池加热面中心,电池非加热面上、中、下位置,电池侧面中心以及负极和安全阀附近位置,如图3所示。

图2 320L电池热失控试验装置

图3 电池单体热电偶布置示意

实验过程中,除测量电池表面温度外,还有多路热电偶测量压力容器内环境温度。当电池热失控后容器内的压力稳定、温度恢复室温后,开启采样系统收集混合气体,并将收集到的混合气体通入GC2000气相色谱仪中来分析气体组分,进而采用爆炸极限测试仪来测定混合气体爆炸极限,整个实验的示意如图4所示。

图4 单体电池热失控实验示意图

(2)电池模组热失控扩散试验

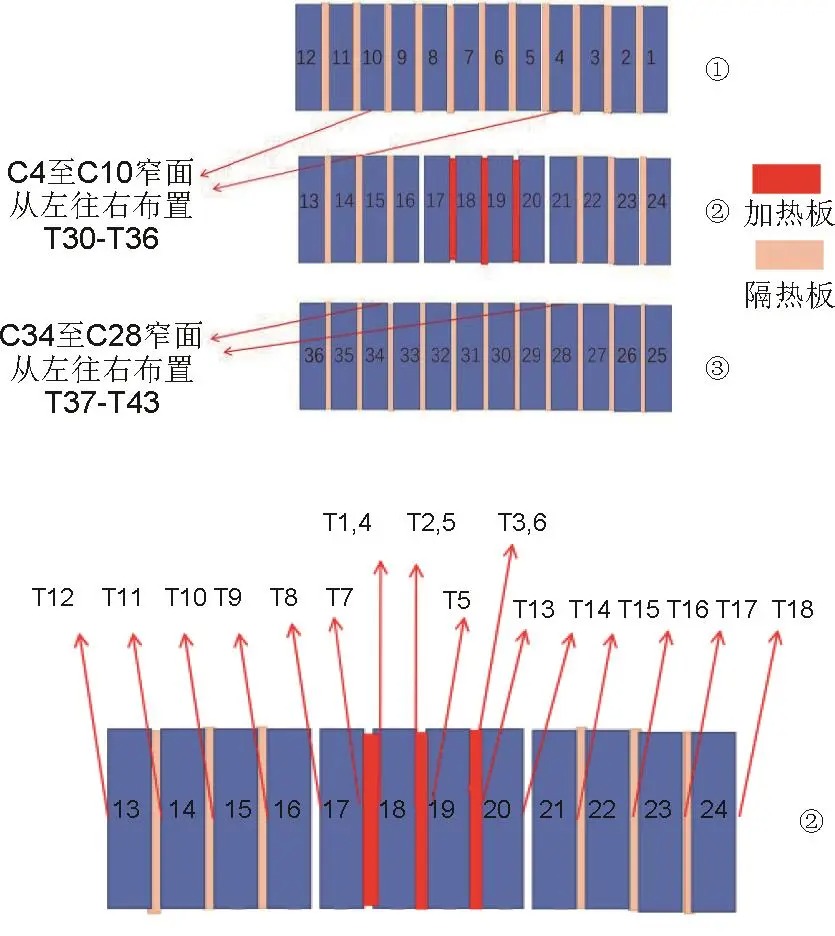

对于真实电池模组,在相对开敞的空间内进行模组热失控传播实验。模组内分四排布设共48块280 Ah的LFP电池,选择一排中心处2块电池(18#、19#)同时进行双面加热,为了降低热量在电池间传递,未与加热板接触的电池之间设置有气凝胶隔热板。在与加热板接触17#、18#、19#、20#电池的两个大面中心位置和负极区域(T19~T22)均布设热电偶,其余电池在远离加热板的大面中心位置布设热电偶。在上下相邻排电池侧表面亦设置多个热电偶,具体电池和热电偶布置与编号情况如图5所示。此外,为了测量模组箱体外壳温度,在外壳表面除底面外的各面上均布设热电偶。实验时,通过加热系统控制电池表面以5℃/min的速率进行升温,直到电池出现明显的热失控温升现象时关闭加热系统,进而观测模组内热失控传播情况。

图5 真实模组内热电偶布置示意图

2 单体电池热失控产热、产气特征

针对储能用100%SOC的280 Ah磷酸铁锂单体电池,研究热滥用条件下电池的热失控行为、温度变化规律及产气组分和爆炸极限特征。

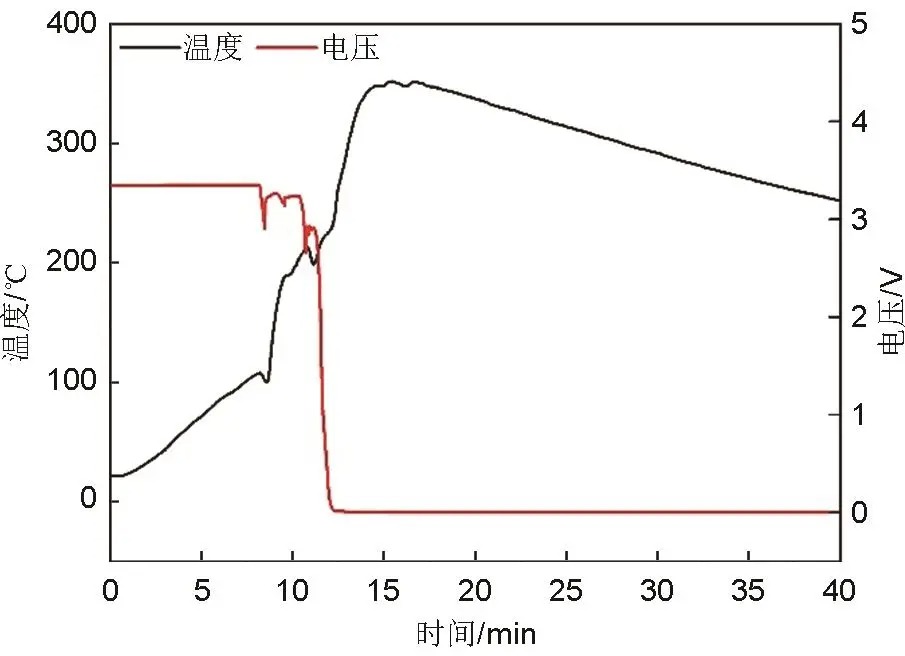

2.1 电池温度分析

图6给出了压力容器内电池表面典型位置处温度T4以及电池电压随时间的发展变化情况。由图可知,试验开始后,加热板表面温度持续升高,由于T4测点靠近加热面,在热传导作用下温度呈近线性升高趋势。当加热开始后8 min13 s,电池安全阀打开排气,电池电压出现一定程度的下降和扰动,T4测点温度来到约107.9 ℃,由于安全阀排气带走了一定的热量,在焦耳-汤普逊效应下温度下降约8 ℃。随着电池内部反应的逐渐加剧,在11 min23 s时电池发生热失控,电池电压开始出现急剧的下降,此时T4测点温度为209.5 ℃。热失控发生后电池表面温度迅速上升,在15 min18 s时达到最高温度约351.8 ℃。随后,电池内部反应基本停止,温度逐渐下降。

图6 典型测点温度和电压变化

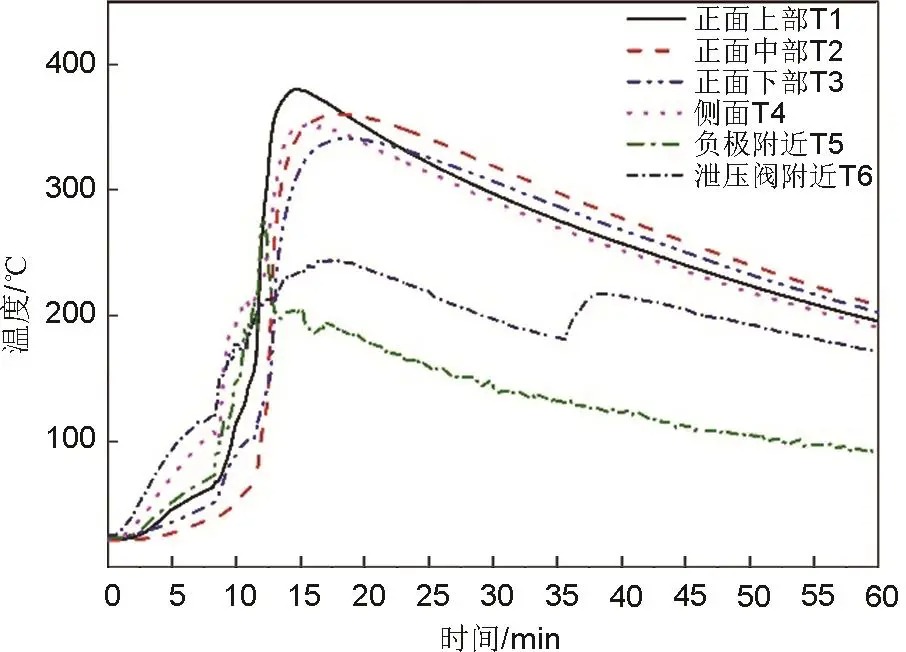

电池表面不同位置测点测得的温度随时间的变化情况如图7所示。从图中可以发现,由于不同位置传导而来的热量不同,各测点升温速度有所区别,安全阀处T6测点温升最快,在排气开始时温度已达到121.2 ℃,为各测点温度中最高值,但热失控发生后该位置升温速率有所放缓,最高温度仅243.5 ℃。除T6和T4测点外,其他位置测点在加热初期温度上升均相对缓慢,特别是非加热大面的中部和下部测点,在安全阀开启时温度分别为38.9 ℃和50.8 ℃,电池热失控发生时温度分别为66.7 ℃和101.8 ℃,其中中部位置测点T2热失控发生时的温度为所有测点中最低。当热失控发生后,非加热大面的3个测点温度出现快速上升,升温速率显著增大,最高温度分别为380.1 ℃、360.5 ℃和341.1 ℃,其中T1测点的最高温度为整个热失控过程中电池表面温度的最大值。

图7 电池表面各测点温度变化

2.2 电池热失控产气组分与爆炸极限分析

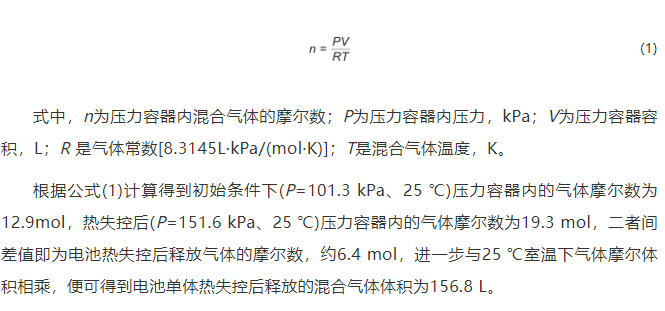

根据320 L压力容器内的压力测量结果,容器内温度恢复至室温25 ℃且压力稳定时的舱内压力为151.6 kPa。利用理想气体状态方程来计算压力容器内的气体量:

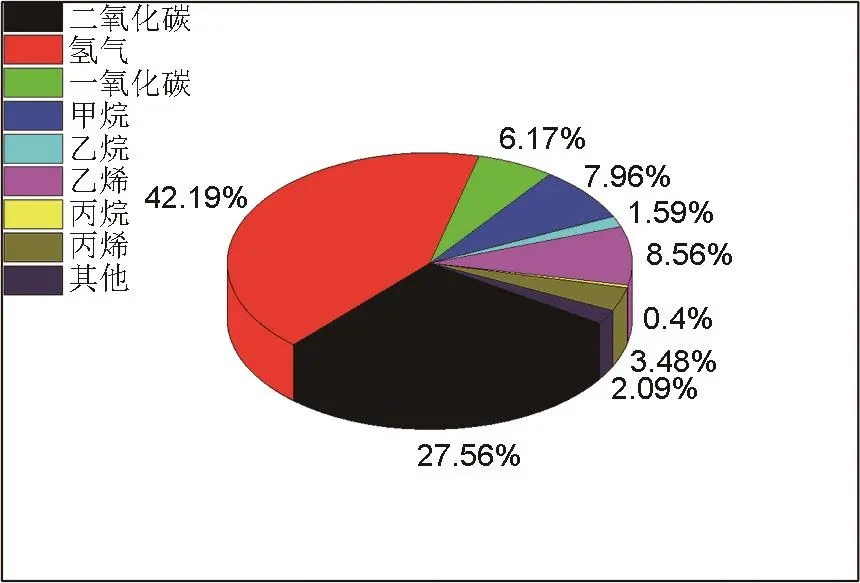

利用气相色谱仪对电池热失控产生的混合气体进行成分分析,所得结果如图8所示。由图可知,氢气和二氧化碳为混合气体的主要组成部分,体积占比分别为42.19%和27.56%,一氧化碳、甲烷和乙烯的体积占比亦超过6%,而其他气体体积占比相对较低。

图8 电池热失控释放气体各组分体积比

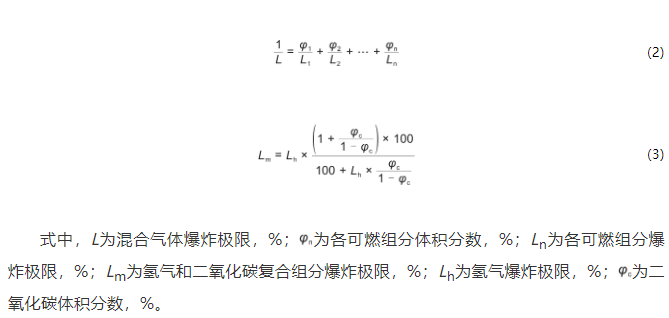

根据得到的混合气体成分,采用理论方法计算混合气体的爆炸极限。在已知混合气体中各类气体体积分数和相应的爆炸极限时,可采用勒夏特列公式计算混合气体爆炸极限,见公式(2)。然而,电池热失控气体中含有不可燃的二氧化碳气体,因此需采用改进的勒夏特列公式,见公式(3),先计算二氧化碳和氢气复合气的爆炸极限,再代入式(2)计算得到热失控气体的爆炸极限。

通过理论计算得到混合气体的爆炸极限为5.0%~46.1%。进一步利用爆炸极限测试仪对电池热失控释放的混合气体的爆炸上、下限进行实测,得到混合气体的爆炸下限为6.9%,爆炸上限为35.5%。对比发现,理论方法得到的混合气体爆炸极限与实测值存在一定偏差,但结果更为保守。

3 电池模组热失控传播行为

3.1 热失控传播现象

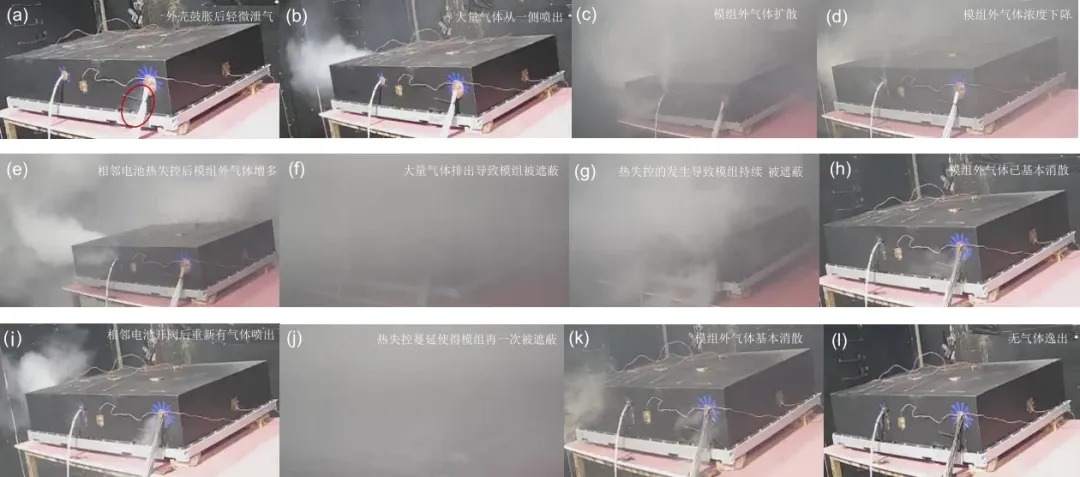

模组内电池热失控传播过程如图9所示。实验开始后同时对18#、19#电池的两侧大面进行加热,当加热37 min30 s后,19#电池的安全阀打开开始排出气体,74 s后18#电池亦开阀排气,随着排气量增加、模组内压力增大,模组外壳出现了轻微鼓胀,随即泄压阀开启,有少量气体从模组内逸出,如图9(a)所示。当加热50 min2 s后,18#和19#电池几乎同时发生热失控,释放出大量气体并在外部环境中扩散。实验进行至52 min16 s后,17#和20#电池相继开阀排气,随即20#电池发生热失控,大量气体的排放导致外部环境气体浓度升高,模组外部烟气笼罩形成遮挡约40s,如图9(f)所示。当实验进行至58 min15 s,16#和21#电池在相邻电池热失控影响下相继开阀排气,35 s后16#电池发生热失控,大量气体在外部环境扩散弥漫,随后21#电池发生热失控,外部环境中气体量持续较大,直至250 s后外部气体才基本消散。当实验开始后66 min45 s,整个模组的产气过程才基本停止。虽然有隔热板阻隔,但22#电池还是在实验开始后约112 min出现了安全阀的开启排气现象,但未发生热失控。

图9 真实模组热失控传播实验过程

总体而言,模组内与加热板相接的4块电池(17#、18#、19#、20#)及其两侧2块电池(16#、21#),共6块电池发生了热失控,其余电池在气凝胶隔热板的保护下均未发生热失控。在整个实验过程中均未出现燃烧现象。

3.2 温度分布分析

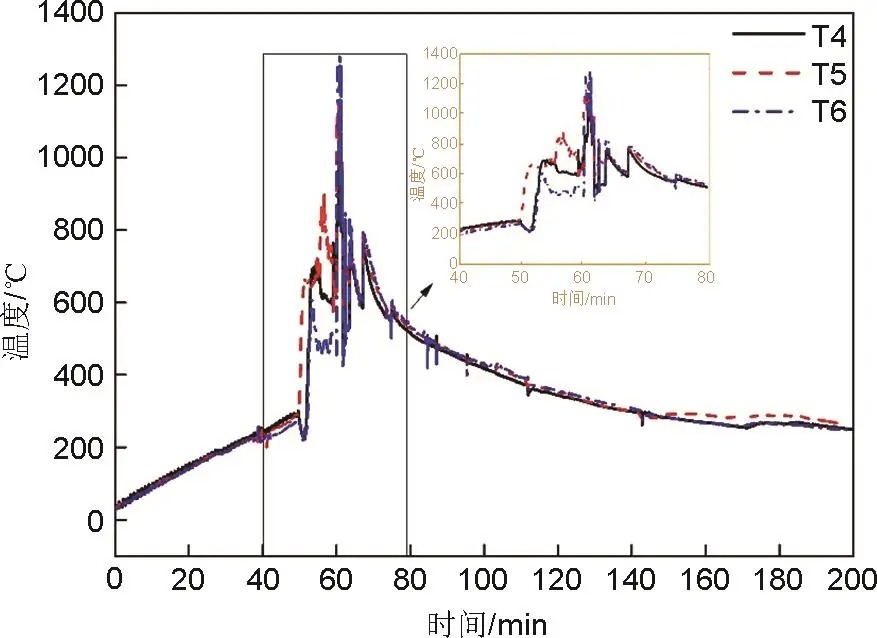

图10给出了被双面加热电池表面温度随时间的变化关系曲线。从图中可以发现,实验初始阶段在加热板的影响下,表面温度基本呈线性上升趋势。当实验开始37 min30 s电池开阀排气后,温度曲线经历短暂的小幅振荡,随后呈线性上升,直至50 min2 s电池发生热失控后,电池表面温度才出现了快速上升,特别是T5位置测点基本无须向两侧电池传递热量,温度率先上升,最高温度达659.5 ℃,而T4和T6测点因向两侧电池的热量传递使得温度先下降后急剧上升,T4位置最高温度达693.4 ℃。随后,17#、20#和16#、21#电池先后发生热失控,在热量的传递与积累作用下,温度-时间曲线又出现了多个峰值,其中以所有6块电池热失控后形成的峰值最大,温度超1200 ℃。

图10 双面加热电池温度-时间曲线

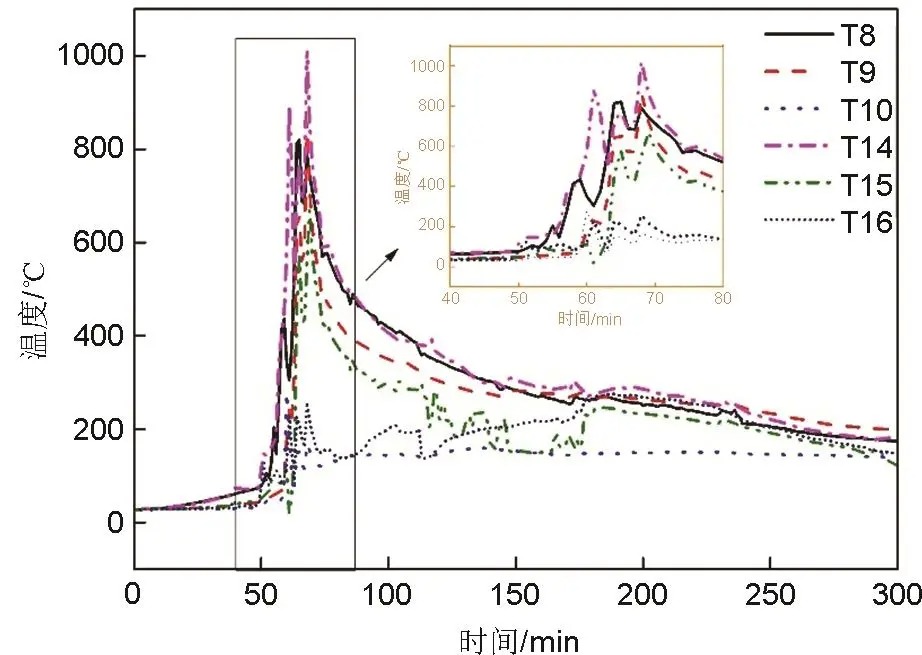

为了进一步研究模组内电池热失控的扩散情况,对被加热电池两侧电池的表面温度进行分析,如图11所示。由图可知,在单侧加热板加热作用下,17#和20#电池的非加热面测点T8和T14的温度缓慢升高,并在18#、19#电池热失控前达到76.2 ℃,随后,在热失控电池的热量传递和加热板加热的双重作用下,电池温度出现一定程度升高,达到近200 ℃,随着电池热失控的发生,表面温度快速升高至436.0 ℃。当16#、21#电池发生热失控后,由于电池一侧存在气凝胶隔热板,故热失控能量主要向17#和20#电池方向传递,同时模组箱体的存在加剧了热量积聚,使得T8和T14测点温度出现大幅升高,最高温度达1017.3 ℃。对于16#和21#电池表面测点T9和T15,18#、19#电池的热失控对其影响不大,表面最大温度未超过100 ℃,随着17#、20#电池的热失控,两测点温度才出现较为明显上升,最高达243.5 ℃。当其自身发生热失控后,在隔热板的影响下大量热量未得到有效释放,最高温度达863.2 ℃。对于15#电池,在隔热板的影响下其表面T10测点温度在16#电池发生热失控前基本没有显著变化,16#电池热失控后因传递来的少量热量导致温度升高到278.9 ℃,在后续的实验过程中测点温度在150 ℃附近维持一段时间后下降,整个过程中电池未发生热失控。对于22#电池,其表面测点温度在18#和19#电池发生热失控时便出现了较为明显的上升,达127.5 ℃,且随着相邻的21#电池发生热失控,温度升高至230 ℃以上,最高达257.3 ℃,在该温度下电池于112 min发生了开阀排气,表面温度在经历一定程度的下降后又因电池内部的化学反应而出现上升,最高温度超250 ℃,但该电池最终并未发生热失控。

图11 被加热电池两侧电池表面的温度-时间曲线

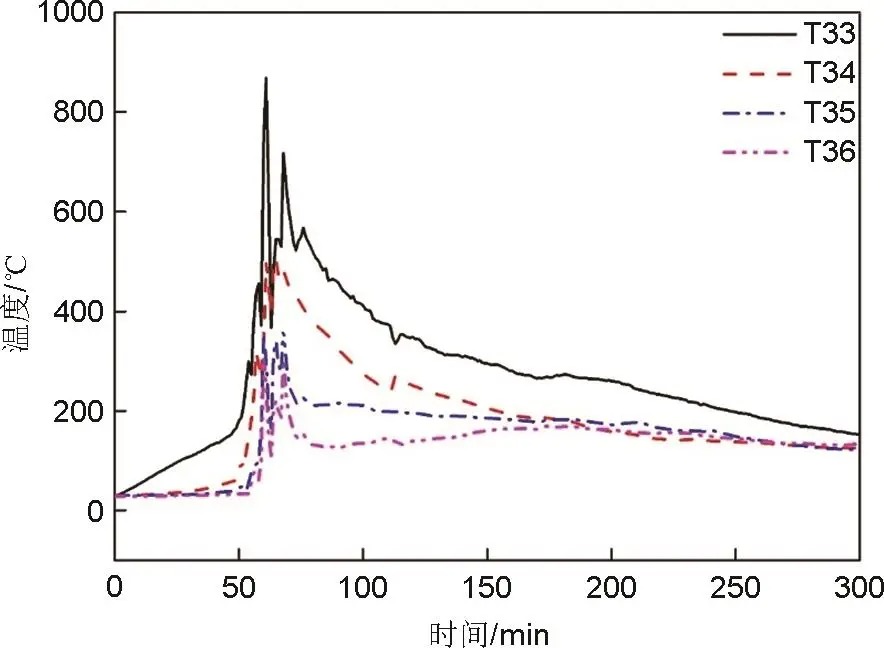

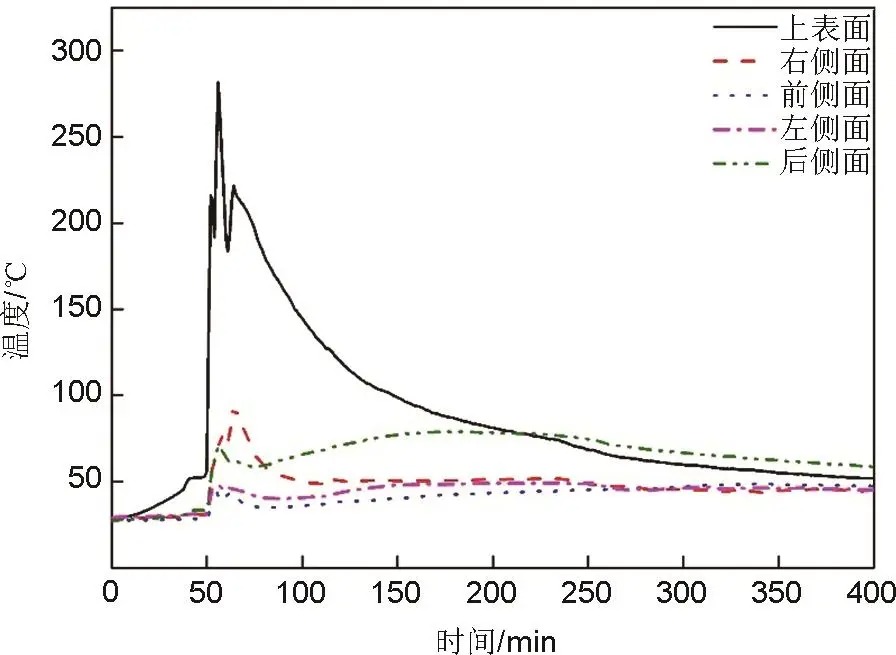

图12和图13分别给出了相邻排电池侧壁典型测点温度以及模组箱体外表面不同位置温度随时间的变化关系曲线。从图中可以发现,在热失控电池高温影响下,相邻电池测点温度呈现多个峰值,其中靠近中心双加热板加热电池的T33测点最高温度达867.7 ℃,且高温持续一段时间,但并未触发电池热失控。其他测点温度是在与各自同列电池发生热失控后才显著升高,但最高温度较低且持续时间较短。对于箱体温度,因热失控高温气体在顶部积聚,箱体上表面温度在整个试验过程中均高于其他位置,最高达281.3 ℃,且温度大于100 ℃时间超过95 min。箱体右侧面温度亦相对较高,在热失控过程中最高达92.9 ℃,左侧面和前侧面温度在整个试验过程中基本未超过50 ℃。总体而言,除上表面外,模组箱体其他表面在整个试验过程中的温度未超过100 ℃。

图12 相邻排电池侧壁温度-时间曲线

图13 模组箱体外表面不同位置温度-时间曲线

3.3 热量传递特征分析

电池模组内热失控传播过程中的能量流动主要分为:①加热电池本身的热量;②向两侧电池传递的热量;③通过对流和辐射向周围散失的热量;④热失控产气带走的热量。根据280 Ah电池在开敞空间的热失控传播试验研究可知,电池通过对流和辐射向环境散失的热量在总能量中占比很小,而对于本试验所使用的液冷模组,在热失控传播过程中会形成模组箱体内高温环境,使得电池与箱内环境间温差降低,对流和辐射散热量更低,在能量分析时可忽略不计。此外,由于产气带走的热量无法量化,故本节重点针对电池间以热传导形式传递的热量来进行热传递特征分析。

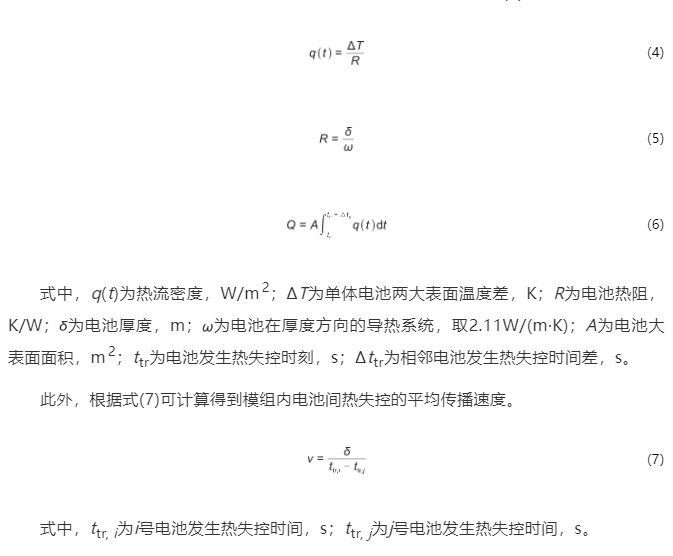

根据傅里叶导热定律,可得到热流密度计算公式,见式(4)、式(5),通过将热流密度在特定时间内进行积分便可得到相邻电池间由热传导传递的热量,见式(6)。

式中,ttr, i为i号电池发生热失控时间,s;ttr, j为j号电池发生热失控时间,s。

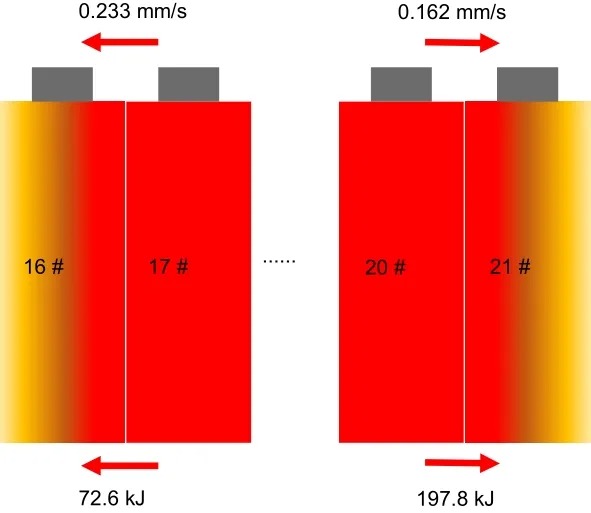

图14给出了模组内被加热排电池热失控传播的速度与传热量。由于17#~20#电池均与加热板相接触,因此重点分析17#电池至16#电池及20#电池至21#电池的两条传热路径。由图可知,真实模组内电池间的热失控传播速度为0.162~0.233 mm/s,明显大于开敞环境下的传播速度(0.05~0.12 mm/s),原因是模组外壳会造成热量的积聚,使得电池在热失控反应过程中相邻电池会在高温环境和喷溅电解液的影响下出现温度累积,缩短相邻电池间的热失控发生时间,加快传播速度。

图14 模组内电池间热失控传播速度与传热量

两条传热路径上由于电池间发生热失控的时间差不同,传递的热量亦有所不同。对于20#电池至21#电池路径,电池间发生热失控的时间差较长,传递的热量较高,为197.8 kJ。对于17#电池至16#电池路径,热失控时间差短,且17#电池热失控发生的温度较低(130.1 ℃),在热量累积作用下17#和16#电池间的温差缩小,从而使得从17#电池向16#电池传递的热量相对较低,仅为72.6 kJ,小于开敞空间条件下电池间的传热值,也一定程度上反映了模组外壳导致的热量积聚效应对热量传递的影响。

4 电池模组热失控燃爆风险分析

根据上述分析可知,模组内电池发生热失控传播扩散后,会向外部空间释放大量可燃混合气体,而模组是存在于储能柜乃至储能集装箱等受限空间内的,一旦受限空间内的可燃气体浓度达到爆炸下限,便会大大增加发生燃爆事故的风险。因此,本节基于电池单体、模组试验相关结果,针对目前国内应用相对较多的大规模场站用预制舱式储能系统和工商业用储能柜,开展2种典型场景下的燃爆风险分析。

对于预制舱式储能系统,选择外部尺寸为9340 mm1730 mm2600 mm(长宽高)的某真实储能系统,其设置有2个单独的电池舱室,每个舱内放置8行3列共24个电池模组。根据实际结构模型尺寸计算得到单个电池舱内的净空间体积约为5 m3。基于热滥用试验测得的单个电池热失控后释放气体体积与爆炸极限以及真实模组内热失控电池数量,在假设空间内可燃气体均匀分布的条件下,通过式(4)估算得到模组热失控扩散发生后,储能系统电池舱内的热失控可燃气体浓度约为13.6%,处于爆炸极限内,电池舱发生燃爆的风险较高。此外,通过热失控释放气体的爆炸下限,亦可估算得到当模组内热失控电池数量控制在2个以内时,电池舱发生燃爆的风险便相对较低。

对于工商业用储能柜,选择外部尺寸为1150 mm2450 mm1610 mm(宽高深)的某真实储能柜,其内部放置有4个电池模组及PCS等元器件。根据实际结构模型尺寸计算得到柜内净空间体积约为0.4 m3,使得该空间达到爆炸极限的热失控气体体积为27.6~142 L。因此,只有在模组内1块电池发生开阀产气直至热失控的过程中才存在较高的燃爆风险,而当热失控传播发生后,储能柜燃爆风险反而降低。

综上,对于预制舱式储能系统,除应采取相关热管理、探测预警手段防止电池单体热失控发生外,进行良好的模组热阻隔设计、防止模组内发生热失控蔓延对于降低燃爆风险亦十分关键,而对于工商业用储能柜,应采用更为先进、高效的热管理,探测预警等手段来防止初始的电池单体热失控发生。

5 结 论

本文对储能用280 Ah磷酸铁锂电池单体的产热、产气特征以及1P48S真实储能电池模组的热失控扩散行为进行了实验研究,并基于产气分析结果对电池模组的燃爆风险进行了理论分析,得到主要结论如下:

(1)在加热条件下,单体电池的热失控起始温度为209.5 ℃,热失控最高温度为380.1 ℃,热失控后释放混合气体总量为156.8 L,主要由氢气(42.19%)、二氧化碳(27.56%)、乙烯(8.56%)和甲烷(7.96%)等组成,混合气体的实测爆炸极限为6.9%~35.5%。

(2)在2块电池同时双面加热条件下,真实电池模组内气凝胶隔热板间的共6块电池发生热失控,且在热失控热量积累及隔热板、模组箱体对热量的积聚作用下,热失控电池表面最高温度显著增大,最高温度超1200 ℃,相邻排电池侧壁亦出现超500 ℃高温,但均未发生热失控,模组箱体外部上表面温度在整个试验过程中最高达281.3 ℃,其他表面温度均未超过100 ℃。模组内电池间的热失控传播速度为0.162~0.233 mm/s,且两条传热路径(17#→16#、20#→21#)上因热传导而传递的热量明显不同。

(3)电池模组内发生多块电池的热失控会导致预制舱式储能系统较高的燃爆风险,但当热失控传播控制在2个电池以内时,预制舱式储能系统的燃爆风险会大大降低。对于工商业用储能柜,模组内的1块电池发生开阀产气直至热失控的过程中便存在较高的燃爆风险,而当热失控传播发生后储能柜的燃爆风险反而降低。因此,对于不同的储能应用场景,应有针对性地进行防护设计。

评论