据储能界了解到,

摘 要 塑料膜复合集流体(PFCC)是一种具有金属层+塑料聚合物+金属层的类三明治结构的新型电池集流体,可以提高锂离子电池的能量密度和安全性,因此受到了电池相关研究者的广泛关注。但PFCC也为锂离子电池的应用带来很多挑战,使其产业化进程缓慢。本文总结了其带来的诸多挑战,例如,聚合物-金属间结合力弱导致在聚合物层电解液浸泡时易脱层、导电性差使其过流能力下降、聚合物层易被腐蚀等,同时对其相关机理展开了详细的阐述:部分聚合物为非极性分子,与金属层间作用力弱;聚合物自身绝缘;PET易被催化解聚及热稳定性差等缺点。针对以上不足,本文系统地归纳了PFCC在锂离子电池应用技术中的发展历程,同时明确了可以通过界面工程、材料调控、加工技术和设备优化等方法、措施对其进行改进,例如:设置焊接质量的实时监控系统,建立多功能界面强化层,设计集流体内外功能性结构等,以期为PFCC的发展奠定理论基础,并推动PFCC在锂离子电池中的应用。

关键词 锂离子电池;复合集流体;金属涂层;塑料基膜;界面问题

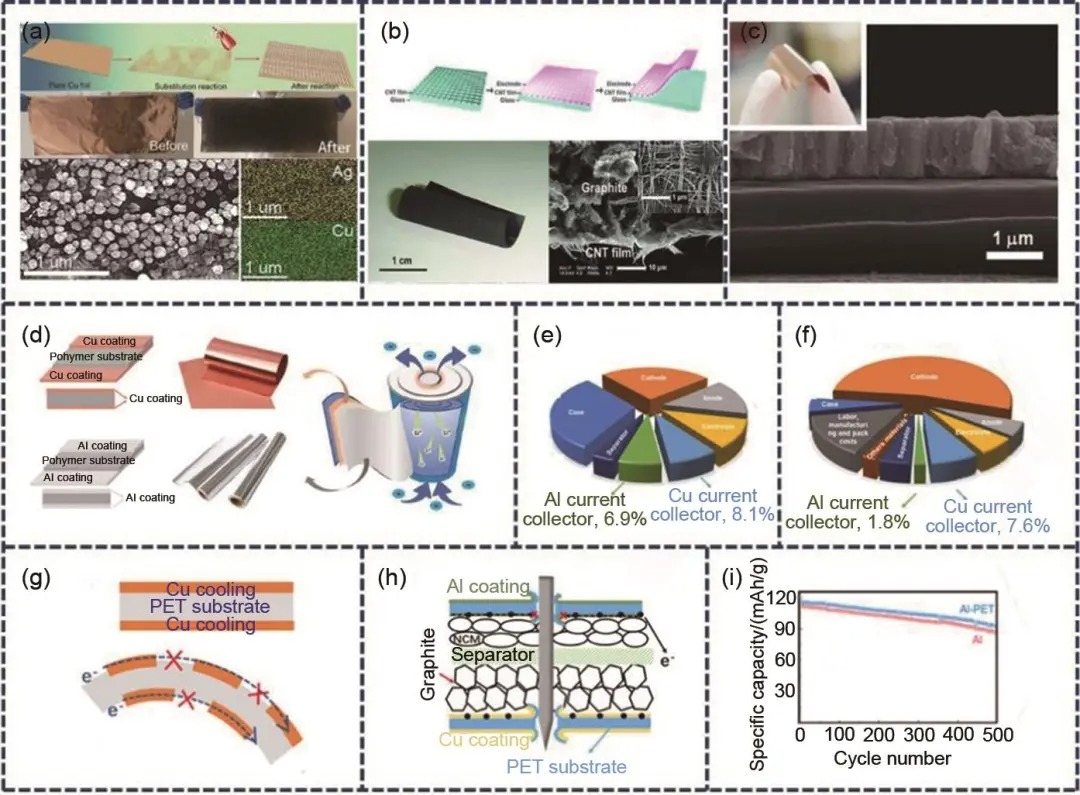

日前,随着《“十四五”现代能源体系规划》及《新能源汽车产业发展规划(2021-2035年)》的相继印发,我国民用电动交通工具和高端便携3C产品对锂离子电池(lithium-ion battery,LIB)的性能要求不断提升。为满足大众对商用LIB的高能量、安全和价格低廉的需求,发展LIB相关新型材料和结构成为主要趋势。截至目前,针对LIB电极材料、电解质和电池系统的研究相对较多且已取得将比能量密度从300 Wh/kg提升至500 Wh/kg的容量进展。相比之下,电极惰性辅助组件的研究空间和开发潜力广阔。其中,集流体作为承载活性材料和传输电子的重要载体,包含了图1(a)~(c)中的金属基、导电碳材料基和塑料膜复合集流体3类。近年来,随着集流体的设计革新与产品应用,长期占据市场的铜箔(copper foil)和铝箔(aluminum foil)及其表面强化产品已开始被图1(d)中呈现的“金属+塑料膜+金属”类三明治结构的塑料膜复合集流体(plastic film composite current collector,PFCC)所取代。

图1 主要集流体种类及PFCC的结构与特性:(a) 金属基集流体;(b) 导电碳材料基集流体;(c) 塑料膜复合集流体;(d) PFCC示意图;(e)、(f) 电池各组分质量、成本占比;(g)、(h) 提高挤压、针刺安全性;(i) 提高循环稳定性

PFCC引入各种特性优良的塑料基膜,使其兼顾高分子塑料和金属的高机械强度和伸长率、质量轻、耐磨损、导电、受热收缩等多项优点,符合商用LIB高能、安全、轻量和低价等发展方向。高能轻量方面,PFCC中间层的高分子材料密度较小,可有效降低LIB的惰性重量,相比纯金属箔片,可以降低50%~80%的集流体质量,从而使LIB获得5%~10%比能量密度的提升。经济性方面,此类聚合物的材料成本相对Al/Cu更加便宜,从纯材料成本的角度考虑,集流体的生产成本可以降低60%以上。安全性方面,PFCC中间的聚合物基材具有良好的绝缘作用和阻燃性能,其金属导电层也较薄,短路时会像保险丝一样熔断,在热失控前迅速熔化,电池损坏只限于穿刺部位形成的“点破”,有效形成“断路效应”,防止持续大电流引发电池过热。PFCC的以上优势使LIB的成本和质量占比明显降低[图1(e)、(f)],同时具备良好的安全性[图1(g)、(h)]和循环稳定性[图1(i)]。

尽管优势明显,但PFCC在LIB中的应用进程仍然有限。随着三元电子、鸿富成和中石等国内厂家及Fuji、Poly、Denka、汉高和莱尔德等国外厂家供应的两大主流PFCC产品投入市场检验,需求端反馈PFCC存在界面附着力弱、导电性能差和耐腐蚀能力弱等问题。从本质上看,PFCC金属层辊压导致的金属层缺陷、金属层减薄和聚合物引起的较高电阻、PET等聚合物在电解液中易被腐蚀和金属-聚合物界面的不稳定性是导致其难以实际投产的根本原因。一方面,金属层的厚度极大影响着PFCC整体的导电性能和力学强度,聚合物替代部分金属后使其金属层厚度降低,从而使其过流能力明显下降。另一方面,聚合物在复杂的电解液环境下容易发生腐蚀溶胀和解聚问题。此外,金属-聚合物由于材料性质差异较大,其界面的物化性质不稳定,导电层与高分子层间较弱的剥离强度很难满足PFCC长期在电解液中浸泡和高强度加压处理的需求。因此,尽管PFCC中的聚合物可以提供性能优势,但随之带来的循环和加工性能缺失也使它的实用性和良品率受到影响,距离实际投产仍有距离。

为解决以上应用缺陷,研究人员从多个角度入手对PFCC在导电性、黏结力、耐蚀性等方面的不足进行了探索和解决。例如,针对界面剥离强度的不足,刘畅等和王成豪等分别使用大气等离子体活化和交联分子渗透的方式对金属-聚合物界面进行了强化,增加的表面活性基团与化学键使层间黏结力得到了有效提升。导电性方面,Chen等通过粉末烧结将双向多孔的金属层集成在一起,成功制备出三维互联结构以提升PFCC的整体过流能力。抗蚀性方面,程杰等提出通过导电胶粘接、热压复合或真空覆膜的方法,可以使聚合物表面均匀覆盖由导电碳材料或导电聚合物混合形成的抗腐蚀层。总体而言,基于理论设计或实验验证的技术措施十分多样,但目前在PFCC应用不足的问题上仍然缺乏系统的改进机制作为参考,因此,本文在归纳现有研究进展的基础上,提供了包括提升界面附着力、多角度提升导电性、强化腐蚀防护能力在内的改进思路及对应的具体机制,以期推动PFCC在电池中的实际应用。

1 PFCC在LIB应用中的自身挑战

1.1 层间黏结强度不足

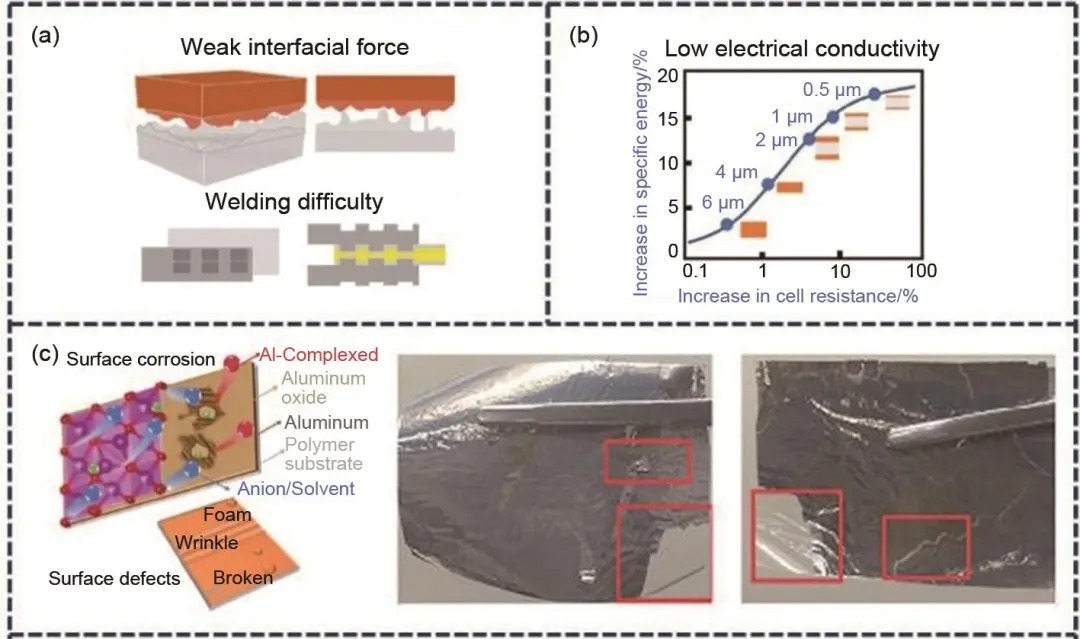

金属层与塑料基膜之间的界面附着强度对于PFCC的力学性能和电化学性能起到至关重要的作用,良好的层间附着力是LIB持续稳定工作的保障。然而就目前情况来看,以PET和PP为主要基材制备的金属镀膜在包装领域占有巨大的市场份额,但这种由物理气相沉积方式制备的复合膜中高分子基材层与金属镀层之间的结合力普遍较差,如图2(a)所示,金属镀层容易从基材表面脱落,进而严重影响PFCC在LIB中的稳定性。

图2 PFCC在LIB应用中的不足:(a) 层间结合力不足;(b) PFCC电导率与金属层厚度的关系曲线;(c) 抗腐蚀能力较弱

同时,在对长期工作性能要求较高的储能、动力及高端3C等应用领域,PFCC在LIB电解液长期浸泡下容易脱层的问题仍然没有得到解决。金属镀层从塑料基膜表面脱落会对电极电路的畅通产生影响,LIB的内阻由于电子流通和传导受到阻碍而显著增加。此外,这种脱落对电极内部结构的破坏还会引发一系列安全隐患,如电池内短路、热失控和电池鼓包等问题。

由于PFCC表面金属镀层和塑料基膜这两种材料的微观组成本身即存在明显差异,同时其长期工作的强酸或强碱性电解液环境也会不断冲击塑料基膜的物理及化学稳定性,在当前金属层沉积和增厚技术尚未成熟的情况下,增强PFCC多层结构的界面黏结强度有着多元的针对性强化思路和技术开发空间。

1.2 导电性较差

导电性是集流体作为LIB元件的关键性能,但中间塑料基膜使得PFCC纵向电子无法导通。通常,为了建立电子通道,技术人员会选择将多个PFCC片叠加起来,并将相邻两个片层通过各自的导电极片焊接在一起。这样操作可以形成一个PFCC整体模块,保证电极的整体导电性,实现有绝缘塑料基膜加入的电极电路导通。此外,行业内也报道了多种针对PFCC的辅助性导电设计,但这些技术本质上均是在其自身特性定型后从外部实现或强化其导电性能。

需要明确的是,PFCC自身的低本征电导率仍是其应用于LIB时导电性缺失的主要因素。在集流体中间位置采用聚合物层意味着金属层厚度相应减小,同时在聚合物表面也需要增加金属层沉积与增厚的过程。从图2(b)可以直观地看出,PFCC的电导率与金属层厚度成正相关关系,在PFCC整体厚度稳定在6.5~8 μm的指标下,聚合物层的体积占比将与PFCC的整体导电性产生竞争。此外,PFCC需要经过多个连续的磁控溅射或气相沉积步骤才能将单个纳米级的Cu/Al金属层增厚至微米级标准,沉积在塑料基膜表面。这项附加过程经常会引发金属层缺陷的形成,形成在较早沉积的Al层和高密度晶界中的Al纳米晶缺陷容易导致电子在远程输送过程中发生散射问题而影响电导率。

因此,在发挥PFCC诸多特性优势的同时,提高其导电性是目前面向产品性能亟须解决的重要问题。

1.3 抗腐蚀能力较弱

在由PFCC制成的LIB循环过程中,塑料基膜在与有机电解液接触过程中发生溶胀或者解聚等现象。此外,如图2(c)所示,电解液副反应产生的各类衍生物也可能腐蚀PFCC各层。腐蚀如果超出合理范围,各个界面的剥离强度随附着能力的减弱而减小,将使金属箔片发生脱落,引发PFCC的失效和电池安全隐患。同时,聚合物在电解液中的溶解也会增加电解质黏度,从而导致LIB内阻的额外增加。目前行业内PFCC的抗腐蚀能力普遍较弱,以PET基膜为例,具体有以下3种原因:

首先是当前基膜的加工精度普遍不足,表面的处理质量不够稳定。加工后的基膜表面平整度有限,铜粒子在磁控溅射的焊接过程中很难熨平其表面起伏,部分区域最终无法接收到铜粒子而形成针孔。磁控溅射期间,这些直接暴露基材的孔状区域被铜粒子洞穿,电解液也通过形成的针孔进入电极内部对PET造成腐蚀。

其次,PET基膜容易受到电解液溶剂的副产物腐蚀。由于PET这种高分子材料本身存在大量的含氧酯基团,电池中的电解液与高分子材料发生异常接触,PET容易被有机分子解聚腐蚀。Logan等和Bchele等的研究结果显示:一种不在设计范围内的氧化还原穿梭分子随着PET在LIB环境下的腐蚀而急剧出现。这种在LIB循环或储存期间原位产生的对苯二甲酸二甲酯(DMT)分子表明,当前常用的碳酸二甲酯(DMC)电解质溶剂在LIB中会产生甲醇和甲醇锂这两种副产物。而PET基膜自身的酯基加聚结构并不具备抑制以上两种分子解聚腐蚀的能力。

最后,电解质的副产物也会对PET基膜产生腐蚀。目前商业化LIB中的电解液绝大部分是以LiPF6、LiCF3SO3、LiN(SO2CF3)2为电解质的有机溶液。其中LiPF6热稳定性差,对湿度的敏感性高,相对高温和轻微遇水都会导致其分解成溶解电极材料的POF3、HF和ROLi。而LiCF3SO3和LiN(SO2CF3)2尽管对环境的要求低,但两者对电极的腐蚀要更为严重。

因此,当前PFCC在LIB中受到腐蚀的原因较多,全面提高PFCC的抗腐蚀能力对于保持LIB的循环稳定性和使用寿命是必要的。

2 PFCC的改进措施

为推动PFCC在锂离子电池中的应用,亟须改善上述不足,从而提升PFCC的界面附着力、导电性、抗蚀性等。

2.1 提升界面附着力

增强金属层与塑料基膜的界面附着力对于提升PFCC的力学性能和电化学性能至关重要。本质上,两者的黏结效果是多种物理和化学作用力共同呈现的结果。根据翟兰兰等在有机物-金属界面附着机理方面总结出的机械互锁理论、吸附理论、化学键和纳米改性聚合物等理论,两者的界面剥离强度可以通过增大表面粗糙度、提高酸碱作用力和范德瓦耳斯力、建立化学键和纳米改性聚合物得到提升。结合PFCC的制造工艺和其在LIB中的应用方式,可以从塑料基膜表面改性和添加界面黏合强化层两个思路出发对界面附着力进行强化。

2.1.1 基膜表面改性

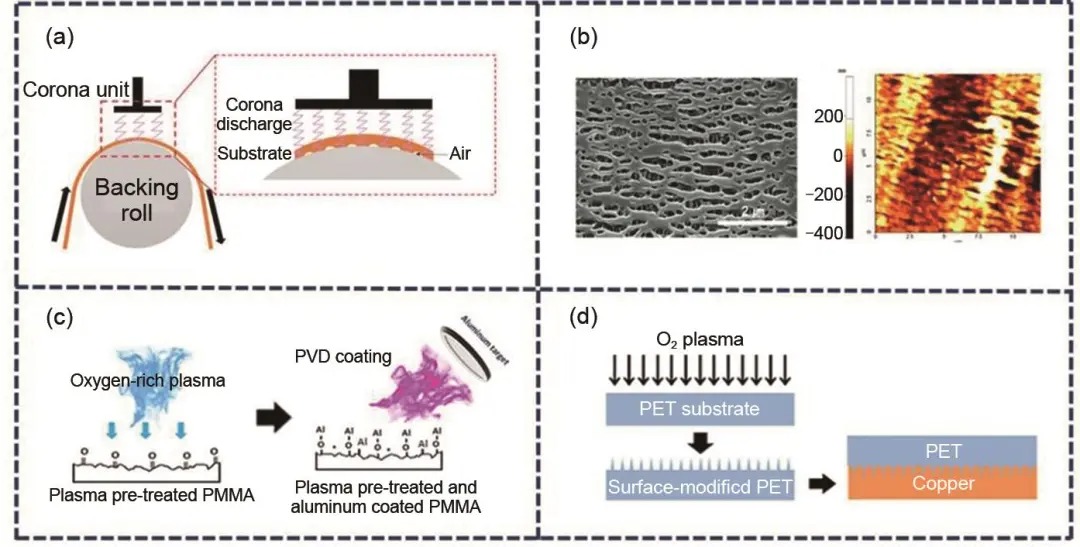

根据强化附着机理的不同,主要有以下4种可行的塑料基膜表面改性方式。

(1)电晕放电处理:根据机械互锁理论,表面粗糙度的提高可以提升聚合物的界面附着力。通过在不同气体气氛下对聚合物进行电晕放电氧化处理,可以在基膜表面引入极性基团,金属氧化物与聚合物相互渗透的界面形成互锁区,界面剥离强度随之得到提高。例如,Sun等在其综述中提到采用电晕放电对PET基膜进行处理后,基膜表面粗糙度和表面积的增加即形成了良好的界面附着力。但同时这种方式仍有一定的改进空间,如图3(a)所示,经过处理的聚合物薄膜在储存一段时间后,表面张力的增加有限,且由于添加剂的迁移而并不稳定。

图3 通过基膜表面改性提升PFCC层间结合力:(a) 电晕放电处理;(b)、(d) 等离子体预处理

(2)等离子体预处理:等离子体预处理[图3(b)~(d)]是目前应用最为广泛的提高PFCC界面附着力方法。例如,Kouicem等尝试在短时间内对聚甲基丙烯酸甲酯(PMMA)表面进行原位脉冲直流等离子体富氧预处理,如图3(c)所示,将含氧官能团(C—O、O—C—O和COOH)引入PMMA表面,并使PMMA界面在Al层沉积早期形成Al—O—C共价键,成功提高了界面两层之间的黏合性能与附着力。同时,等离子体与聚合物表面间的相互作用通过分裂碳链导致表面降解,这种协同效应使得PMMA表面粗糙度略有增加;氧等离子体处理也激活了聚合物表面,产生了多种可以与金属离子结合的官能团,增强了聚合物表面的润湿性,从而进一步增加了界面接触面积和附着力。

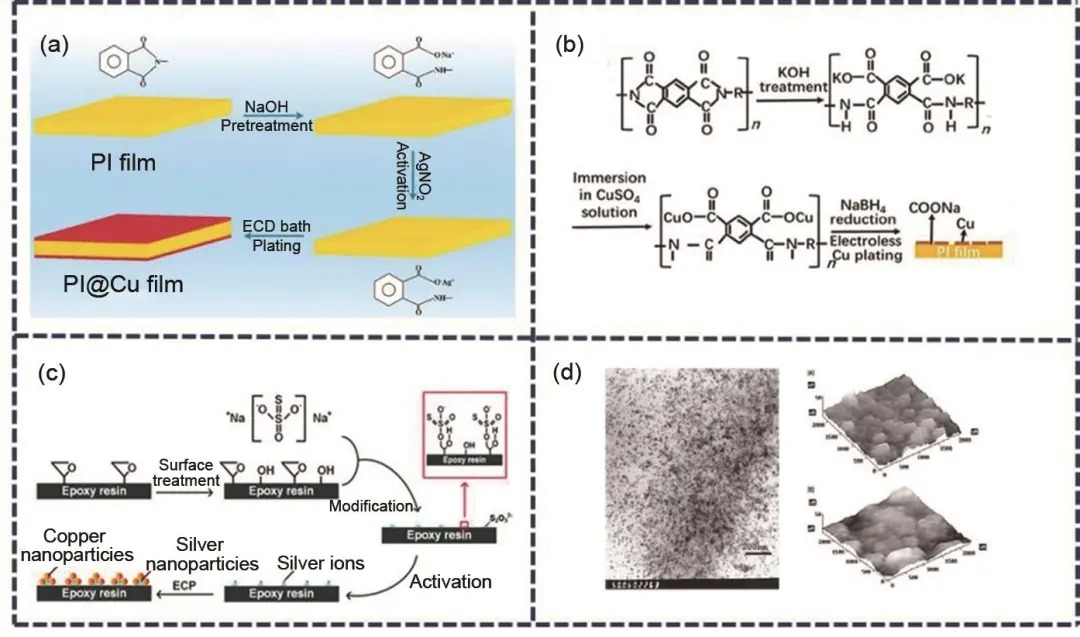

(3)化学刻蚀:化学刻蚀是契合化学键理论的一种界面强化方式,如图4(a)~(c)所示,它通过引入羧基和羧基酰胺基团等特定官能团提高了聚合物和金属层之间的界面附着力。例如,庄志等通过采用稀盐酸、氨水等刻蚀液对PET和PP等聚合物基体进行了表面刻蚀。Wang等使用碱性高锰酸盐和KOH刻蚀PI基材表面,在促进亚胺环形成的同时使之裂解并在PI表面上形成图4(b)中所示的羧基酰胺基团。以上这些修饰有利于聚合层与化学镀中的Cu2+形成配位化学键,增强Cu在PI基材上的吸附和黏附强度。在此基础上,Wang等还使用硫代硫酸盐对环氧树脂进行了表面改性。如图4(c)所示,这种方法不仅能促进银基催化活化层的形成,实现用于低温化学镀的高致密铜层,还可以显著增强铜金属层与聚合物表面之间的附着力。

图4 通过基膜表面改性提升PFCC层间结合力:(a)~(c) 化学刻蚀处理;(d) 纳米颗粒改性处理

(4)纳米颗粒改性:通过复合形成纳米高分子材料,可以显著提升聚合物与金属层的界面结合强度。例如,Chen等通过测量发现,当将纳米颗粒的粒径控制在100 nm级别时,如图4(d)所示,纳米颗粒经过在高分子基体界面的富集,可以通过改变界面的表面能和粗糙度来提高分子聚合物的附着力,而将粒径改为10 nm时,界面测试得到的剥离强度不升反降,纳米改性的影响趋势截然相反。因此,这种技术需要对纳米颗粒的粒径进行严格的把控。

2.1.2 添加界面黏合层

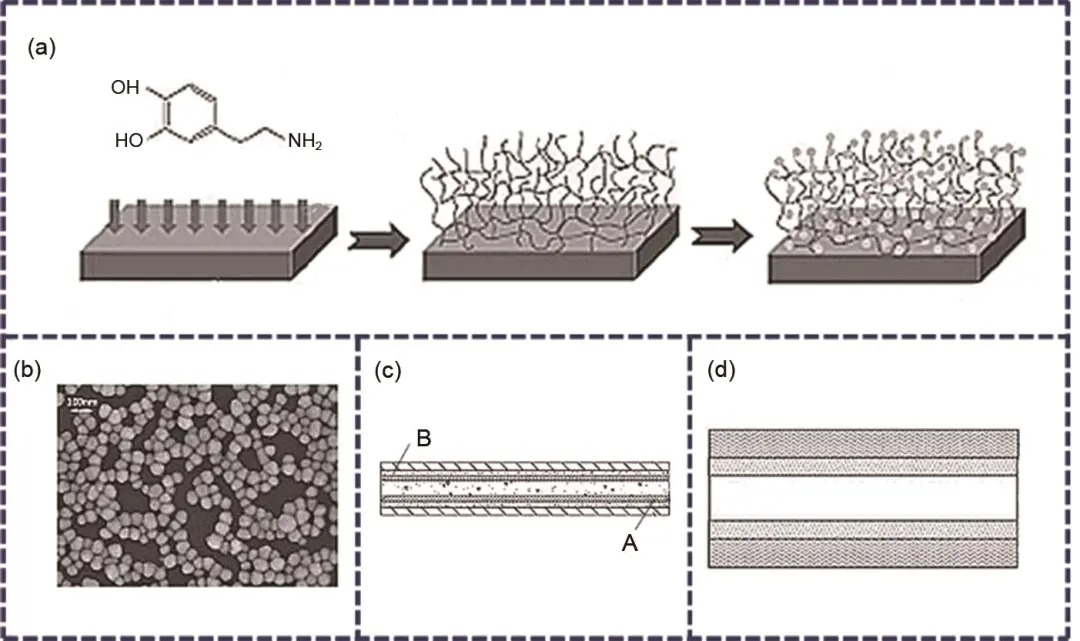

除对基膜自身进行改性以外,在聚合物层和金属层间添加黏合层也是提高界面附着强度的有效措施。黏合层作为辅助界面可以通过强化作用力与黏结双方建立更加稳固的连接。因此,研究出不同种类高性能的黏合层组分是这种技术实现应用的关键。例如,武佳等在紫外辐射下进行了薄膜表面多巴胺自聚合,聚合后的薄膜表面形成了紧密附着的交联复合层,从而在有机-无机表面强化了共价与非共价的相互作用。如图5(a)所示,这种附有交联层的基膜经过超支化聚合物协助Cu沉积无钯活化和超声辅助化学镀铜,最终制备出的PFCC不仅镀层结合稳固而且厚度均匀。与此类似,其他采用在线涂布溶剂型马来酸酐接枝改性聚烯烃(MPP)树脂和引入纳米金属涂层(纳米银、纳米铜)在界面处构建黏结强化层的研究也得到了图5(b)中显示的优越测试结果。与之稍有不同,杨晓兵在聚合物和金属层间引入了两种不同的黏合剂——黏合剂A(聚氨酯、环氧树脂和不饱和聚酯)和黏合剂B(乙烯-丙烯酸共聚物、硅树脂)。如图5(c)所示,靠近聚合物的A层与其表面的酯基、羟基或羧基发生反应,在界面处形成氢键;靠近金属层的B层所含的含氧官能团促进了同金属离子反应,在界面处形成离子键,界面附着力得到显著增强。

图5 通过添加界面黏合层提升PFCC层间结合力:(a) 形成交联复合层;(b) 设置黏结强化层;(c) 添加黏合剂形成氢键和离子键;(d) 喷涂金属及金属复合材料

此外,Zhang等在综述中提到了另一种技术:采用喷涂金属或金属复合材料(Ni、Ni合金、SiC、Si3N4或Al2O3涂层等)的方式在聚合物基材上形成黏合层,以防止金属膜剥落。如图5(d)所示,陈启武等也提出通过将Al2O3、TiO2、Al-Ti合金、Ni和Ni基合金组成的各种黏合层电镀在聚合物表面来提高界面黏附性,但此法生产过程相对复杂,不利于工业化。

总体来看,由于需要满足LIB高能、耐久、安全的发展趋势,在应用附加黏合层技术时,其本身的物理、化学、热稳定性以及附加质量都应得到充分检验。

2.2 多角度提升导电性

尽管集流体在LIB极片中主要起活性浆料载体的作用,但保持充足的导电性仍是其作为电池元件的性能要求和基本前提。除提升界面电导以外,对金属导电层和塑料基膜分别进行电子传导强化是从多个角度克服PFCC导电性不足的可行思路。

2.2.1 强化金属层导电性

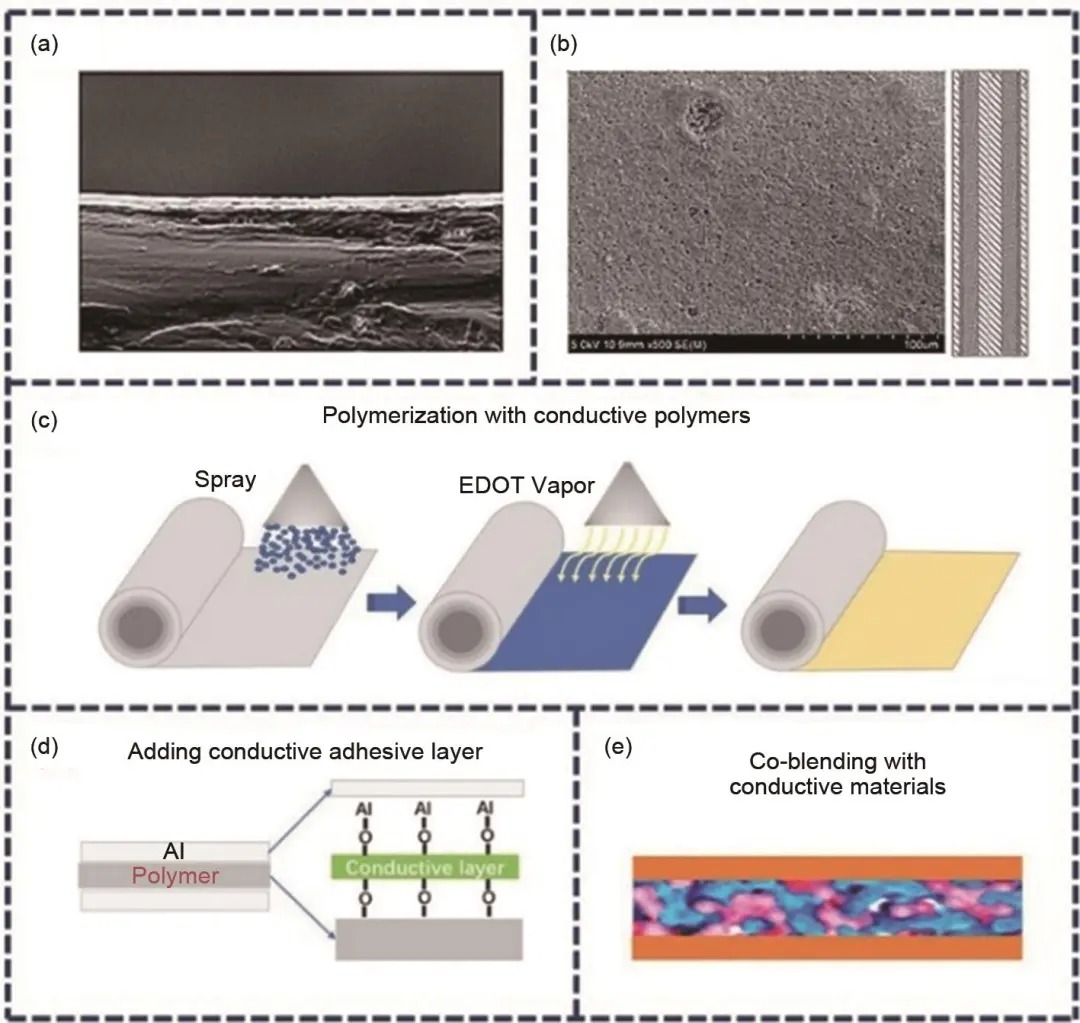

金属层的厚度削减与制造缺陷是提高PFCC沉积金属层电子导电性,进一步减小其内阻时需要解决的两个主要问题。在PFCC的制备工艺中,电镀增厚金属层环节的工艺质量与最终产品金属层的形貌、导电性、结合力、良品率等都有密切关联。然而,由于工业采用的镀液通常具有很强的腐蚀性,这对磁控溅射得到的纳米级高活性铜种子层会造成严重破坏。基于此,刘畅等采用了一种酸性弱且工作温度低的电镀液,可以有效避免电镀过程中电镀金属的脱落,得到的增厚金属层具备较好的完整性、结合力和电导率。此外,电镀液中添加的三种功能性组分对金属层电镀增厚的工艺效率和质量还做了进一步的提升。其中,聚二硫二丙烷磺酸钠等加速剂作为主光亮剂能够提高金属颗粒的沉积速率和电镀的均匀性。聚乙烯醇等抑制剂在溶液离子的辅助下可以使金属晶粒更加细化,使得到的沉积层更加紧密,金属层的粗糙度显著降低,进而减小其电阻率。健那绿等整平剂的加入也可进一步提升增厚镀层的均匀性,最终得到图6(a)中厚度可以提升至5 μm且质量稳定的PFCC金属层。同时,苏州翼动新能科技有限公司通过在Al箔表面涂碳制备了6 μm和12 μm厚的复合铝箔,经测试,在集流体外表面涂布导电碳材料可使LIB方块电阻小于1 mΩ而优于纯金属Al箔,这为提升PFCC金属层导电性提供了另一种可能的思路。

图6 提升PFCC导电性的技术措施:(a) 多角度强化金属层的导电性;(b) 构筑塑料基膜通孔结构;(c) 复合导电聚合物;(d) 附加导电胶黏剂层;(e) 掺杂导电材料

针对层厚和质量达标的PFCC金属层,目前与电镀增厚工艺相关的新技术仍然有限,研发可控电镀上限和良品率更高的电镀设备与电镀工艺是从金属层方面提高PFCC本征导电性的改进方向。

2.2.2 优化聚合物结构组成

聚合物自身的电绝缘性是造成PFCC整体电阻率过高的主要原因。因此,开发出能够使塑料基膜内部建立更加快速和稳定的电子传导的工艺技术是解决电导不足问题的关键所在。根据聚合物内部电子传导的基本原理,采用在聚合物内部设置导电互联结构和调控改性聚合物组成两种方法可以进行针对性的强化。

(1)设置导电互联结构:经过设计研究,构筑PFCC内部的三维互联结构或通孔结构有望在保持聚合物类型不变的情况下促进其内部的电子导通。例如,李凯等设计了中心层无孔、表面层具有微孔的三层基膜结构,中心层用于给PFCC基膜提供基础的物理性能和机械强度,而具有微孔结构的1~3 μm厚表面层则通过氧化聚乙烯等组分使金属原子附着在微孔中。如图6(b)所示,这种多孔结构能够增强金属层与聚烯烃基材的结合附着,进而明显降低PFCC及其生产电芯的内阻,以实现其电导率的显著提高。此外,通过在表面层中引入极性单体,金属层在聚合物表面的剥离强度也可得到进一步的提高。

(2)调控改性:采用性能更优的聚合物或导电材料对PFCC基膜进行调控改性可以通过多样化的途径。这些途径可能包括:工程化导电聚合物、复合导电聚合物、附加导电胶黏剂层、掺杂导电材料[图6(c)~(e)]。例如,Lepage等和Trinh等使用简单的工业可扩展喷涂氧化剂和CVD技术在Al表面复合形成了高导电的3,4-乙烯二氧噻吩层。这种技术的实现同时也可以促进卷对卷工艺规模的进一步扩大。

2.3 强化腐蚀防护能力

集流体涂布制成极片后将长期封装于LIB的电解液环境中,而有机电解液在多次充放电循环后可能因受到环境水渗透的影响而触发系列副反应,生成对极片和集流体产生腐蚀作用的部分物质。新型PFCC元件与传统金属箔片相比加入了中间聚合物层,因此其腐蚀防护需求相对较大。

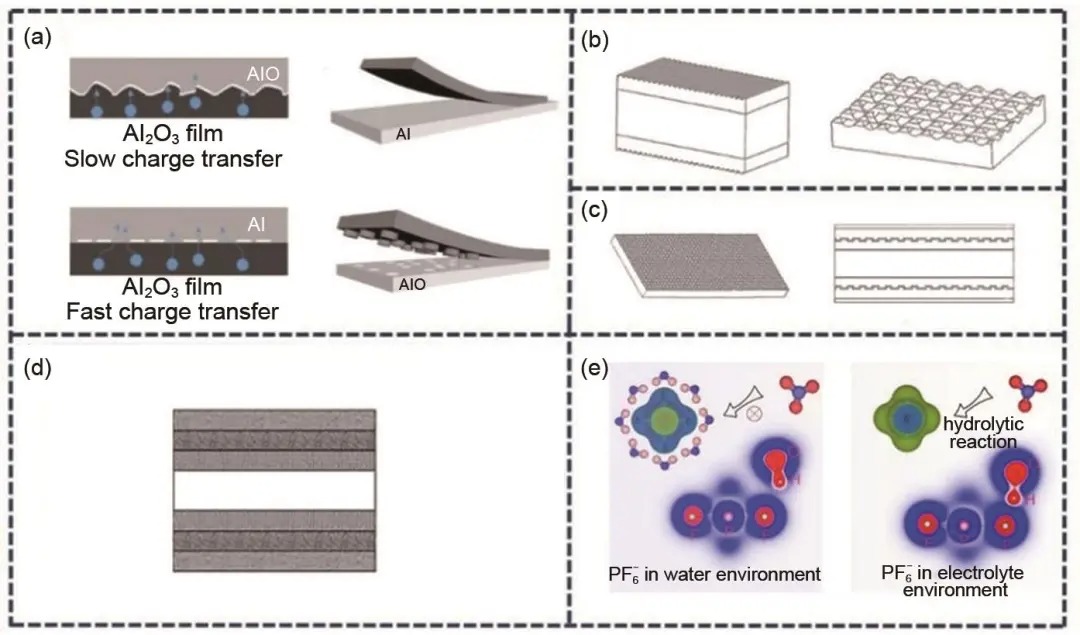

从整体看,解决腐蚀问题可以从电解液工程和强化PFCC两个角度出发。如图7(e)所示,前者主要通过添加电解液腐蚀抑制剂、合成新型电解质、调控电解液溶剂化环境开展工作且目前已经取得一定成果。由于PFCC在LIB中的装配定型不可逆,同时腐蚀的形成涉及多个环节,因此,对PFCC的各层界面和层内结构都应采取相应的抗腐蚀措施。

图7 强化PFCC耐蚀性的技术措施:(a) 形成金属表面致密Al2O3层;(b) 设置金属表面规则粗糙形貌;(c)、(d) 设置层间耐腐蚀强化层;(e) 调控电解液溶剂化环境

2.3.1 界面抗腐蚀强化

对PFCC“三明治”结构的多层界面进行防腐强化包含活性材料-金属层、金属层-聚合物层两个界面。

(1)活性材料-金属层界面:提高PFCC金属层表面耐蚀性的技术方法可以细化为很多种,但其中多数都是通过在金属层表面附加腐蚀防护层和设置功能化表面形貌来实现的。由于要保持极片的整体导电性,所采用的防护材料也应当具备充足的导电性,这些成分通常由导电碳材料和导电聚合物组成,如活性炭、碳纳米管、石墨及聚乙炔和聚丙烯腈。这种方式目前取得了一定的进展,Yoon等在Al表面涂布氧化石墨烯层,对LiPF6在电极活性材料表面氧化分解产生的F-离子进行扩散屏障。结果显示,涂层有效遏制了集流体天然氧化膜持续氟化而产生表面裂纹和电极溶解形成坑洞。文越华等成功地将导电碳材料与高分子黏合剂(如聚丙烯酸酯、酚醛树脂和环氧树脂)结合,在CC表面制备了一种兼具活性和强附着力的耐腐蚀层。这种方法可以由非碱性电池迁移至PFCC中,值得注意的是:在提高活性材料与金属层表面黏结力的同时,接触内阻和极化问题也得到了减小和改善,从而抑制了电解液对金属箔片的腐蚀。此外,由于涂布材料具备一定自重,在提供以上优势的同时,电池的能量密度会在一定程度上有所降低。Cao等在硫酸和磷酸混合溶液中对铝金属表面进行直流蚀刻,如图7(a)所示,形成的致密Al2O3层能够显著增强金属表面的耐腐蚀性且易于制造,在更具成本效益的同时也可改善金属层和电极材料间的结合力。

值得注意的是,设置功能化形貌具备一定的优势。例如,王帅等设计了图7(b)所示的弧形或多边形凹陷的金属层粗糙规则形貌,优化了金属层的微观组织、表面结构和残余应力,成功地通过提高界面结合强度有效抑制了金属层在电解液中的腐蚀。相较于表面改性技术,这种物理处理方式更加简单。

(2)金属层-聚合物界面:除防护层组成和附着工艺存在一定差异外,金属层和聚合物界面间的抗腐蚀强化与同活性材料间的基本一致。例如,周婷等在胶层和金属层之间同时设置了胶层(马来酸酐接枝聚丙烯胶黏剂)和耐电解液增强层(氧化铝镀膜),如图7(c)所示,两者之间借助形貌处理凹凸配合结合稳固,有效地对金属-聚合物界面进行了防护。与此类似,田海玉使用以柠檬酸、苯并三氮唑或树脂为主要成分的有机可焊性保护层对聚合物表面进行了图7(d)所示的抗腐蚀防护。这种胶黏层具有优异的耐电解液浸泡性能,在与市场现有主流的纯金属集流体进行性能对照时,经过处理的PFCC表现出数倍的耐电解液寿命和金属层剥离强度。

2.3.2 金属及聚合物调控强化

从金属层和聚合物层本身出发进行抗腐蚀强化与界面工程相比可以从源头上解决PFCC的耐腐蚀问题。金属层调控方面,目前已有大量研究表明部分性能优越的Al合金因其在空气中具有的耐腐蚀性能已被广泛地用作建筑装饰材料。而将Al-W合金用作LIB的正极集流体,经测试其耐腐蚀性能也得到了显著的提高。因此将含有微量Mo、W、Nb和Zr的Ni-Al-C-Si合金作为正极PFCC的金属层箔材是一种极具潜力的本征强化方式。聚合物调控方面,朱中亚等对高分子基膜组成进行了三段分层处理,具体表现为表层A、芯层和表层B。随后,通过调控三层中氧化锌、氧化镁、碳酸钠等成核剂的含量,表层A和表层B可以形成相对较高的结晶度,以此为聚酯复合膜提供耐溶剂性。

然而,由于两层物性极大地影响到导电性、热稳定性、机械强度等直接决定PFCC在LIB中整体应用效果的使用特性,其针对抗腐蚀性的单方面强化很有可能对元件的其他特性造成影响。该方法的强化效果虽然更加直接,但研发难度相对较大。

3 结 论

高能化和安全化是锂离子电池持续助力未来新能源产业发展的关键需求,而塑料膜复合集流体通过筛选和引入特性优良的聚合物,对传统纯金属集流体进行了局部替代。这种特殊的“三明治”结构为锂离子电池的能量密度和安全性提供了更大的提升空间。但同时PFCC整体厚度的减薄和其中金属-聚合物界面的出现也引起了结合力、导电性等方面的相应衰减。本文从多个角度深入分析了PFCC在锂离子电池应用中不足的根本原因,最后系统地提出了改进措施,以期推动复合集流体在高能、安全的锂离子电池产业化中的应用。

评论